引用元:photoAC

真空成形の金型は、製品の外観品質や寸法精度、生産効率を左右する重要な要素です。凸型・凹型や厚物・薄物の違いに加え、木型や樹脂型、金属製金型の使い分けを理解すると、試作から量産までの判断がしやすくなります。本記事では、真空成形金型の基礎と選定ポイントについて詳しく紹介します。

真空成形の金型とは?木型・樹脂型との違い

真空成形は、熱で軟化させた樹脂シートを型に密着させて成形する方法で、低コストでありながら大型製品や薄肉製品の成形が可能である点が特長です。その中核となるのが「金型」であり、どの型を採用するかによって、製品の外観や寸法精度、生産効率が大きく変わります。

こちらでは、真空成形金型の種類と役割を整理したうえで、木型や樹脂型との違いについて説明します。

◇真空成形金型の種類

真空成形の金型は、射出成形などとは異なり、基本的に凸型か凹型のどちらか片側のみを用意すれば成形が可能です。これは、加熱した樹脂シートを真空で吸引し、片側の型に密着させる成形原理によるものです。

どちらの型を使用するかは、成形方法や製品の要求仕様によって決まります。凹型は、製品の外側が型に接するため、外観品質を重視する製品に適しています。一方、凸型は内側が型に密着するため、肉厚の管理がしやすく、機能部品や後加工を前提とした製品で選ばれることがあります。

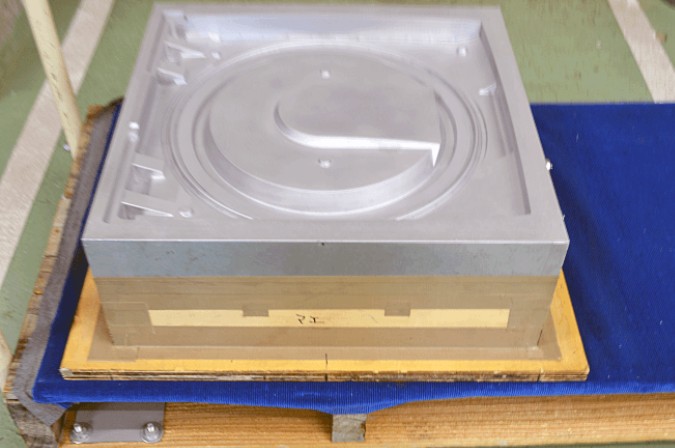

また、真空成形金型は厚物成形金型と薄物成形金型に分けられます。厚物成形金型は、シート厚みが2.0mm以上の樹脂シートを用いる成形に対応する金型のことです。具体的には、新幹線のシートや車の内装、看板など、比較的剛性が求められる製品や立体形状のある部品に用いられます。

薄物成形金型は、シート厚みが0.2mm~2.0mmの薄い樹脂シートを用いる成形に対応する金型です。食品トレーや包装容器などの量産品に多く用いられ、短い成形サイクルと高い生産性が重視されます。このため、吸引穴の配置や型表面の仕上げ精度が、成形安定性や歩留まりに直結します。

◇木型・樹脂型との違い

真空成形で使用される型には、金属製の金型以外に、木型や樹脂型があります。木型は木材を主材料として製作される真空成形用の型で、加工が容易で製作期間が短く、初期コストを抑えられるため、試作や形状確認を目的とした成形に用いられます。

しかし、耐久性や寸法安定性は高くなく、温度や湿度の影響を受けやすいため、繰り返し使用や量産には向きません。

樹脂型は、エポキシ樹脂などの樹脂材料を用いて製作される真空成形用の型です。木型よりも表面精度や耐摩耗性に優れており、実製品に近い外観や形状を再現できます。比較的短納期で製作でき、小ロット生産や評価用部品の成形に適していますが、金属製の真空成形金型と比べると、耐熱性や寿命の面では劣ります。

これらに対し、真空成形金型はアルミなどの金属を用いて製作される型です。放熱性、耐久性、寸法安定性に優れ、安定した品質での量産成形に適しています。初期費用は木型や樹脂型より高くなりますが、長期的には品質の安定性や生産効率の面で大きなメリットがあります。

【あわせて読みたい】

▼真空成形・圧空成形のコストダウンを叶える秘訣5選|すぐに実践できるテクニック

真空成形金型の価格相場と基本データ

真空成形金型は、製品形状や生産数量に応じて仕様が大きく変わるため、価格や構造を事前に理解しておくことが重要です。以下では、真空成形金型の価格相場の考え方と構造・形状の基本、さらに凸型・凹型それぞれの特徴と製作方法について整理して説明します。

◇真空成形金型の価格相場と費用の目安

真空成形金型の価格相場は、金型のサイズ、形状の複雑さ、成形するシート厚み、要求される精度によって決まります。小型で比較的浅い形状の金型であれば、数万円程度から製作可能です。一方、大型製品や深さのある形状、外観品質を重視する金型では、数百万円規模になるケースもあります。

特に費用に大きな影響を与えるのは、加工時間の長さと設計工数です。吸引穴の数や配置が多い場合や、肉厚管理を考慮した形状設計が必要な場合は、設計・加工の手間が増えます。また、量産を前提とした金型では、耐久性を確保するための材料や表面処理にコストがかかるため、初期費用は高くなる傾向があります。

◇真空成形金型の構造と形状の基本

真空成形金型は、加熱して軟化させた樹脂シートを真空吸引で密着させ、製品形状を成形するための型です。構造は比較的シンプルですが、成形方法の違いにより、凸型(ドレープフォーミング)金型と凹型(ストレートフォーミング)金型の二つに大きく分類されます。

どちらの型を選ぶかは、外観品質、肉厚分布、寸法精度など、製品に求められる要件によって決まります。

◇凸型(ドレープフォーミング)金型の特徴

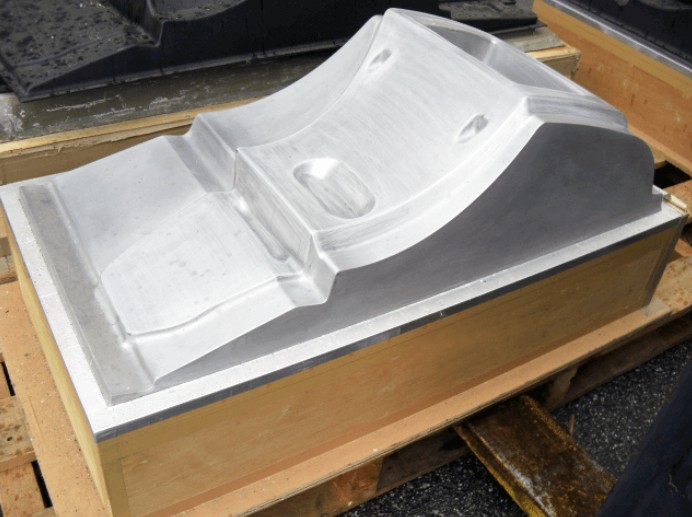

凸型金型は、山のように盛り上がった形の型の上に、加熱して柔らかくした樹脂シートをかぶせて成形する金型です。シートはまず重力で自然に垂れ下がり、その後に真空で吸い付けられるため、急激に引き伸ばされにくい成形方法です。

このため、製品全体の厚みが比較的そろいやすく、成形が安定しやすいという特徴があります。形状や強度を重視する製品に向いており、内部部品や構造部品などで使用されることが多くなります。また、金型の構造がシンプルで製作しやすく、コストを抑えやすい点もメリットです。

◇凹型(ストレートフォーミング)金型の特徴

凹型金型は、器や箱のようにくぼんだ形の型の中に、柔らかくした樹脂シートを吸い込むようにして成形する金型です。製品の表面となる部分が型に直接触れるため、表面がきれいに仕上がりやすいという特徴があります。

そのため、外から見えるカバーやケースなど、見た目を重視する製品に適しています。一方で、深い形状ではシートが強く引き伸ばされるため、場所によって厚みが薄くなりやすくなります。このため、形状設計や成形条件を工夫しながら使用することが重要です。

◇真空成形金型製作方法

真空成形金型の製作は、製品形状や使用する樹脂シートの厚み、求められる仕上がり品質を整理する工程から始まります。最初に行うのは金型設計であり、ここで凸型か凹型かを決めます。成形後に製品が無理なく外れるよう、抜き勾配や全体形状を調整することが重要です。

設計が固まると、金型材料としてアルミ材などの金属を使用します。アルミ材は加工性と放熱性に優れた材料です。マシニングセンタによる切削加工で成形面を作り込み、その後、樹脂シートを吸引するための真空穴を加工します。裏面には真空を均一に伝えるための構造が設けられます。

最後に仕上げ工程を行います。成形面の状態を整え、用途に応じて表面処理を施します。これらの工程を経て、実際の成形でも安定して使用できる金型が完成します。

真空成形の金型に使用される主な素材

真空成形金型に使われる素材は、求められる精度や耐久性、生産数量によって選ばれます。量産を前提とする場合は金属系素材が中心となり、試作や小ロットでは樹脂素材が多く用いられます。こちらからは、真空成形金型に使用される代表的な素材について見ていきましょう。

◇金属

金属の素材は、以下のとおりです。

・アルミニウム合金

アルミニウム合金は、アルミニウムを主成分とする軽量な金属材料です。鉄鋼材料と比べて比重が小さく、金型自体を軽くできる点が大きな特徴です。加えて、アルミニウム合金は熱伝導性に優れており、成形後の冷却が早い材料です。これにより成形サイクルを短縮しやすく、量産性の向上につながります。

また、切削加工性も良いため、複雑な形状や細かな真空穴の加工にも対応しやすく、真空成形金型で最も一般的に使用されている素材です。

・ジュラルミン

ジュラルミンは、アルミニウム合金の一種です。 アルミニウムを主成分とし、銅を中心にマグネシウムやマンガンなどを加えることで、強度を大きく高めた材料です。

アルミニウム合金の中でも、ジュラルミンは最も強度が高い材料として位置づけられます。 鋼材に近い強度を持ちながら、アルミニウム系材料としての軽量性も維持している点が大きな特徴です。真空成形金型では、繰り返し使用による変形や摩耗を抑えたい場合や、大型で剛性が求められる金型に用いられます。

◇樹脂

樹脂素材は、マシニングセンタでの加工が容易で、短期間かつ低コストで金型を製作できる点が特徴です。そのため、主に試作型や少量生産用の金型に多く利用されます。金属製金型に比べると耐久性や耐熱性は劣りますが、形状確認や設計検証には十分な性能を持ちます。

・ポリスチレン(PS)の特性と用途

ポリスチレンはスチロール樹脂とも呼ばれ、発泡スチロールの原料として広く知られている樹脂です。軽量で加工しやすく、材料自体も安価なため、樹脂素材の中では扱いやすい材料です。

真空成形金型用素材としては、切削加工性が良く、短時間で形状を作り込める点が評価されます。一方で、耐熱性や耐衝撃性、耐薬品性の面では他の樹脂に比べて劣ります。

・ポリ塩化ビニル(PVC)の特性と用途

ポリ塩化ビニルは、水道管やホース、床材(クッションフロア)、壁紙、ビニールシートなど、家庭や建物まわりで広く使われている樹脂です。私たちの生活に身近な素材で、耐水性や耐薬品性、電気絶縁性に優れており、屋内外を問わず安定して使用できます。

ポリスチレンより耐久性があり、加工後の形状も安定しやすいため、外観評価や小ロット成形用の簡易金型として使われます。ただし、耐熱性には限界があり、高温下では軟化や変形が起こることがあります。

・ポリプロピレン(PP)の特性と用途

ポリプロピレンは、食品容器や自動車部品などに使われている樹脂で、軽量かつ靭性に優れた素材です。繰り返しの負荷に強く、割れにくい点が特徴です。

真空成形金型用素材としては、試作金型の中では比較的実用性が高く、量産に近い成形条件での評価にも使用されることがあります。一方で、紫外線によって劣化しやすく、屋外環境や長時間の光照射には注意が必要です。

・アクリル樹脂(PMMA)の特性と用途

アクリル樹脂は、看板やディスプレイ、水槽、透明カバーなどに使われる樹脂で、ガラスのような高い透明性を持ちながら加工できる材料として知られています。

真空成形金型に用いる場合、成形中の樹脂シートの動きや密着状態を目視で確認できる点が大きな利点です。ただし、衝撃に弱く割れやすいため、取り扱いや固定方法には注意が必要です。

【あわせて読みたい】

▼真空成形・圧空成形の活用で製造効率アップ!|具体的な時短テクニックやノウハウも交えて解説

真空成形の金型による製品の具体例

真空成形は、金型構造が比較的シンプルで、短納期かつ低コストで製品を作れることが大きな特徴です。私たちが日常生活の中で目にしている多くのプラスチック製品は、実は真空成形用の金型によって作られています。こちらでは、代表的な製品例を挙げながら、真空成形金型の用途を具体的に見ていきます。

◇真空成形トレー

真空成形トレーは、内容物を整然と配置し、保護や搬送をしやすくするための製品です。身近な例としては、スーパーやコンビニで販売されている精肉、鮮魚、惣菜、弁当用の食品トレーが挙げられます。形状が均一で積み重ねやすく、流通や陳列の効率向上に貢献しています。

工業分野では、電子部品、コネクタ、半導体部品、精密機械部品、医療機器部品などを収納する専用トレーとして使用されます。ほかにも、部品供給用トレーや工程間搬送用トレーとしても活用されるなど、用途は多岐にわたります。

◇ブリスターパック

ブリスターパックは、透明な樹脂成形品と台紙を組み合わせた包装形態で、中身が見える点が大きな特徴です。日常生活の中では非常に多くの製品に使われています。

具体例としては、歯ブラシ、接着剤、文房具、化粧品、医薬品、菓子類、プラモデル、フィギュア、小型玩具、電子部品、小型電子機器などの包装に用いられます。家電量販店、ドラッグストア、ホームセンター、玩具売り場など、さまざまな売り場で目にする包装がブリスターパックです。

◇各種プラスチック製品

真空成形は、包装用途以外にも多くのプラスチック製品に利用されています。例えば、冷蔵庫や洗濯機、エアコンなどの家電製品の内装カバーやダクト部品、パソコンやゲーム機のカバー、化粧パネル、洗面台、看板のカバーなどが挙げられます。

さらに、自動車の内装パネル、収納トレー、医療機器の外装カバー、遊具部品、自販機のパネルやドリンクサンプルなどにも真空成形品が使われています。プラスチックは比較的大きなサイズで薄肉の製品を成形できるため、金属ではコストが合わない製品にも適した材料といえるでしょう。

真空成形の金型・樹脂型設計における注意点

真空成形における金型・樹脂型設計は、成形のしやすさや製品品質に大きく影響します。形状自体は単純に見えることもありますが、設計段階での配慮が不足すると、成形不良や離型トラブルが発生しやすくなるため注意が必要です。以下では、真空成形金型を設計する際に特に注意すべきポイントについて解説します。

◇抜き勾配

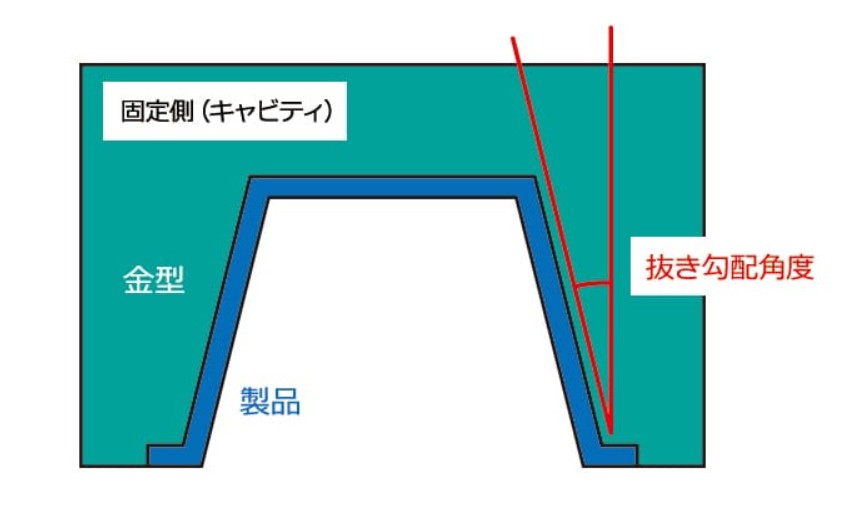

抜き勾配とは、成形後に製品を金型からスムーズに取り外すため、側面に設けるわずかな傾斜のことです。真空成形では、加熱された樹脂シートが金型に密着して成形されるため、勾配が不足すると製品が金型に食い付き、離型が困難になります。

抜き勾配に注意が必要な理由は、離型不良が発生すると製品の変形や破損だけでなく、金型自体の損傷にもつながるためです。特に樹脂型では、無理な離型を繰り返すことで摩耗や欠けが起こりやすくなります。

一般的な抜き勾配の目安は、最低でも1度から2度程度とされます。ただし、深さのある形状や表面積が大きい製品では、3度以上の勾配を設けることもあります。使用する樹脂の種類や成形条件によって適切な数値は変わるため、製品形状と合わせて検討することが重要です。

◇排気孔

排気孔は、真空成形時に金型内部の空気を逃がすための孔です。樹脂シートを金型に密着させる際、空気が抜けなければ細部まで成形することができません。

排気孔が適切に設けられていないと、角部や細かな凹凸部分で樹脂が浮き、成形不良が発生します。見た目にはわずかな差でも、外観品質や寸法精度に大きく影響します。そのため、排気孔の位置や数、孔径は成形する製品形状を十分に考慮して設計する必要があります。

また、排気孔が目立つ位置にあると製品表面に跡が残ることもあるため、機能性と外観のバランスを考えて配置することも重要です。

◇信頼できる業者の選定

真空成形金型の品質は、設計だけでなく製作を担うプラスチック加工業者の技術力にも大きく左右されます。そのため、業者選定は設計と同じくらい重要な要素です。

まず確認したいのは、加工精度が安定しているかどうかです。真空成形では、わずかな寸法誤差や表面粗さが成形品質に影響するため、高い加工精度を維持できる技術力が求められます。

次に、これまでの事例や実績を確認しておくことも大切です。過去にどのような製品や分野を手がけてきたかを見ることで、自社の製品に適したノウハウを持っているか判断できます。ホームページに記載されている情報も参考にして、業者の実績や得意分野を把握しておきましょう。

さらに、対応可能な加工範囲や保有設備の確認も欠かせません。マシニングセンターや真空成形機の仕様、試作から量産までの対応可否を把握しておくことで、後工程でのトラブルを未然に防ぐことができます。

【あわせて読みたい】

▼真空成形・圧空成形のコストダウンを叶える秘訣5選|すぐに実践できるテクニックを選択

真空成形・圧空成形のおすすめ会社3選

真空成形や圧空成形を外部に依頼する際、どの会社に発注するかは品質やコスト、納期に大きく影響します。それぞれ得意分野や設備構成、対応力が異なるため、自社の製品用途や規模に合った業者を選ぶことが重要です。こちらでは、真空成形・圧空成形を得意とする3社を取り上げ、それぞれの特徴や実績をご紹介します。

◇第一プラスチック株式会社

第一プラスチック株式会社は、1974年創業で大阪府八尾市を拠点とするプラスチック成形品製造メーカーです。真空成形・圧空成形・フィルムインサート成形を柱に、複雑な加飾や機能性成形品まで手がけています。

同社は徹底した一貫生産体制を整えており、金型設計から成形、加飾・印刷処理まで社内で完結できます。そのため、設計段階から最適な成形条件やコスト低減策の提案が可能です。さらに、最新鋭の成形設備やマシニングセンタ、検査装置を備えており、多彩な樹脂材料や大型成形にも対応できます。

| 会社名 | 第一プラスチック株式会社 |

| 所在地 | 〒581-0043 大阪府八尾市空港1-133 |

| 電話番号 | 072-949-6686 |

| 公式サイトURL | https://www.daiichiplastic.co.jp/ |