引用元:第一プラスチック株式会社

真空成形の基礎|メリット・デメリットも解説

真空成形は、プラスチック加工の中でも比較的シンプルな設備で製品を成形できる方法として、広く利用されています。こちらでは、真空成形の基本的な仕組みと、メリット・デメリットを基礎から解説します。

真空成形の概要とメカニズム

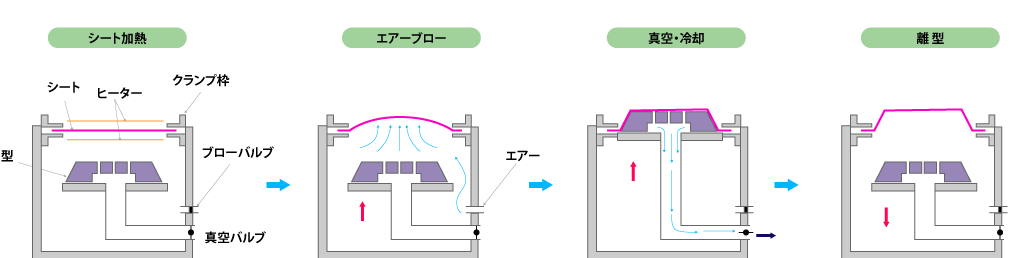

真空成形とは、プラスチック製のシートを加熱して軟化させ、金型の形状に沿わせて成形する方法です。プラスチックシートを型の上にかぶせ、内部の空気を抜くことでシートを型に密着させることで形状を作ります。外部から力で押し込むのではなく、減圧によって成形する点が、この成形方法の大きな特徴です。

成形の流れは比較的シンプルで、まず平らなプラスチックシートを加熱し、曲げたり伸ばしたりできる状態にします。次に、そのシートを製品形状の金型にかぶせ、型内部の空気を吸引します。

空気が吸引されるとシートが型の表面に引き寄せられ、型と同じ形状に成形されます。その後、冷却によって形状を固定し、周囲の余分な部分を切り取ることで製品が完成します。

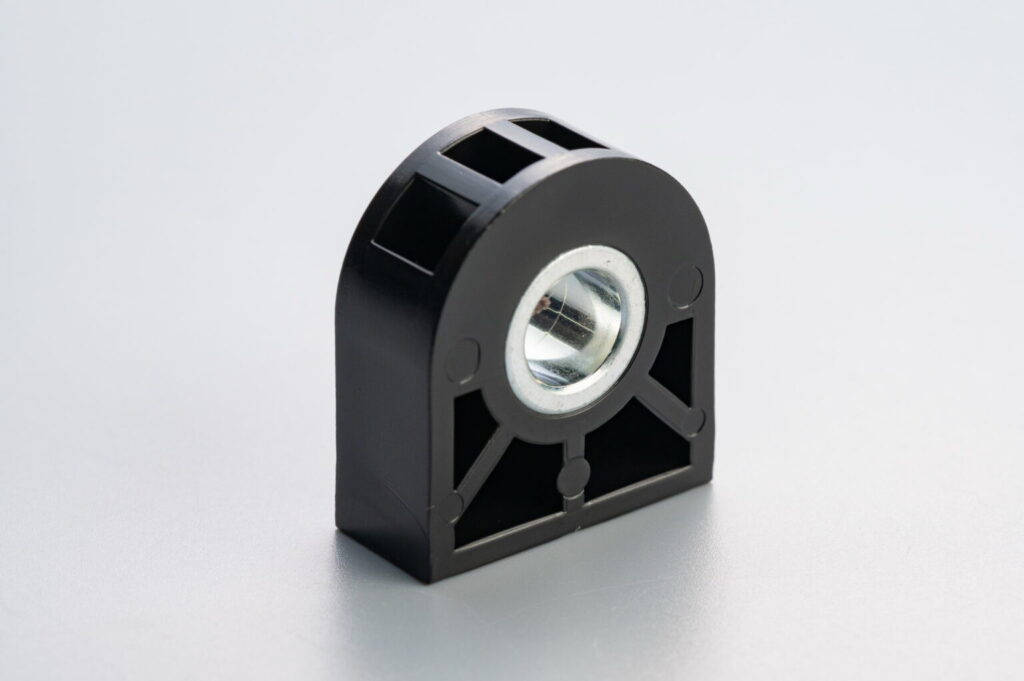

この成形方法は、家電や機械のカバー、トレー、ケース類など、外観を重視しつつ、極めて高い精度を必要としない製品によく用いられています。

メリット

真空成形には特有のメリットがあります。ここでは、コスト、品質、生産性、設計自由度といった観点から、代表的な利点を整理します。

・コストパフォーマンスが良い

真空成形では、金型に高い耐圧性や複雑な冷却構造が不要なため、金型費用を抑えやすい点が特長です。アルミ製や樹脂製の簡易金型でも対応できるケースが多く、初期投資を抑えながら製品化できる点が大きな利点です。そのため、試作から量産まで同一工法で進めやすく、総合的なコストパフォーマンスに優れています。

・製作期間が短い

金型構造が比較的シンプルで加工工数も少ないため、金型製作期間が短く、製品立ち上げまでのリードタイムを短縮できます。設計変更が発生した場合でも、金型修正の難易度が低く、比較的スピーディーに対応可能です。市場投入までのスピードを重視する製品開発に適した成形方法と言えます。

・デザインの自由度が高い

真空成形は、大型形状や緩やかな曲面を一体で成形しやすい工法です。金型分割や厳密な抜き勾配を必要としないケースも多く、デザイン検討の自由度が高い点が特長です。製品外観を優先した設計がしやすい成形方法と言えるでしょう。

・小ロットから製造できる

初期費用や金型費用を抑えられるため、数十個から数百個程度の小ロット生産でも採算を取りやすい加工方法です。量産前の試作、限定生産品、多品種少量生産など、柔軟な生産計画に対応できる点が評価されています。

・素材の選択肢が広い

用途に応じて、硬さ、強度、透明性など特性の異なるプラスチックシートを使用できます。耐衝撃性や透明性、耐薬品性など、要求性能に合わせた材料選定が可能で、製品要件に応じた機能設計がしやすい点もメリットです。

デメリット

一方で、真空成形には注意すべきデメリットや制約も存在します。ここでは、初期費用や精度、形状制約、生産効率などの観点から、事前に把握しておきたいポイントを解説します。

・加工工程が比較的長い

成形工程自体はシンプルですが、成形後に必ずトリミング工程が必要となるため、全体として工程数が増えやすくなります。特に形状が複雑な場合は、トリミング作業に時間を要し、生産効率に影響することがあります。

・余分な材料が発生しやすい

製品外周部を切り取る工程が前提となるため、成形時に使用した樹脂シートの一部が廃材となります。再利用できる場合もありますが、射出成形などと比べると材料歩留まりが低くなりやすい点がデメリットです。

・精度にばらつきが出る可能性がある

真空引きによってシートを引き伸ばす特性上、部位ごとに肉厚が変化しやすく、寸法精度や再現性にばらつきが生じる場合があります。そのため、高精度や厳密な公差管理が求められる部品には不向きなケースもあります。

【あわせて読みたい】

▼真空成形・圧空成形の活用で製造効率アップ!|具体的な時短テクニックやノウハウも交えて解説

射出成形の基礎|メリット・デメリットも解説

射出成形は、プラスチック製品の製造現場で最も広く使われている成形方法のひとつです。身の回りの多くの製品がこの方法で作られており、大量生産に適している点が大きな特徴です。以下では、射出成形の基本的な仕組みと、メリット・デメリットを基礎から整理します。

射出成形の概要とメカニズム

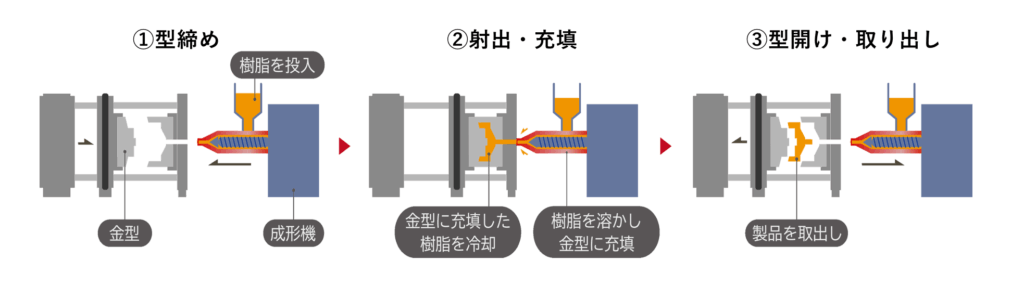

射出成形とは、加熱して溶かしたプラスチックを金型の中に流し込み、冷却・固化させて形を作る成形方法です。溶融したプラスチックを金型内に射出(注入)することから、この名称で呼ばれています。

工程としては、まずプラスチック材料を加熱して溶かし、専用の射出成形機を用いて金型内部へ高い圧力で充填します。金型の隅々まで行き渡ったプラスチックは、そのまま冷却され、金型の形状どおりに固化します。十分に冷えた後、金型を開いて製品を取り出すという流れです。

この方法では、金型の形状が製品に直接反映されるため、細かな形状や複雑な構造も再現しやすく、同一形状の製品を安定して量産できます。そのため、部品点数の多い工業製品や日用品の製造で広く用いられています。

メリット

射出成形は、大量生産に適した成形方法として多くの製造現場で採用されています。こちらでは、コスト効率や品質の安定性、対応できる製品の幅といった観点から、射出成形ならではの主なメリットを整理します。

・大量生産が容易

一度金型を製作すれば、同じ形状の製品を短いサイクルタイムで繰り返し成形できます。そのため、数千個から数万個規模の大量生産に向いており、1個あたりの製造コストを下げやすい成形方法です。

・高精度・高品質な製造が可能

溶融したプラスチックを高圧で金型に充填するため、寸法や形状のばらつきが少なく、安定した品質を維持しやすい点が特長です。細かな凹凸や薄肉部の再現性にも優れており、高精度が求められる部品の製造に適しています。

・小型から大型まで幅広い製品に対応

小さな精密部品から、比較的大きな外装部品まで対応できる点もメリットです。例えば、スイッチやコネクターなどの小型部品から、家電製品の外装部品や機械カバーといった大型部品まで、幅広い製品が射出成形によって製造されています。

デメリット

一方で、射出成形には初期コストや設計面での制約など、注意すべき点もあります。こちらでは、導入前に把握しておきたい射出成形の主なデメリットについて解説します。

・時間とコストがかかりやすい

射出成形で使用する金型は、設計、加工、調整、試作確認といった工程を経て製作されます。そのため、完成までに数か月を要するケースも多く、初期コストが高額になりやすい点がデメリットです。

さらに、設計変更や仕様変更が発生した場合には、金型の修正や再製作が必要となり、追加コストや納期延長につながる可能性があります。

・苦手な形状がある

射出成形では、成形後に金型を開いて製品を取り出す必要があるため、形状には一定の制約があります。例えば、大きなアンダーカットを含む形状や引っかかりが生じる構造は、そのままでは成形できません。

こうした形状に対応するには、スライド構造などを備えた複雑な金型設計が必要となり、その結果、金型コストの増加やトラブルリスクの上昇につながる場合があります。

真空成形と射出成形の違いとは

プラスチック製品の成形方法にはさまざまな種類がありますが、代表的なものが真空成形と射出成形です。どちらも幅広い分野で使用されていますが、得意とする形状や生産数量、コスト、納期には明確な違いがあります。こちらでは、それぞれの違いを項目ごとに整理しながら、真空成形の特徴を分かりやすく説明します。

成形可能な形状

真空成形は、加熱して柔らかくしたプラスチックシートを金型に密着させて形を作る方法です。そのため、緩やかな曲面や比較的シンプルな立体形状に向いています。箱形状やカバー形状など、外観を重視する製品では特に使いやすく、デザインの自由度も比較的高い成形方法です。

一方、射出成形は、溶かしたプラスチックを高い圧力で金型内に充填するため、細部まで形状を作り込むことが可能です。小さな突起や薄肉部、複雑な構造も再現しやすく、精密部品の製造に向いています。その反面、形状が複雑になるほど金型構造も高度になり、設計や製作の負担が増える傾向があります。

対応サイズ

真空成形は、大型のプラスチックシートを使用できることから、比較的大型の製品に対応しやすい成形方法です。機械や装置のカバー、パネル、トレーなど、サイズが大きくても一体で成形できる点が強みです。製品が大型化しても金型構造を比較的シンプルに保ちやすく、コスト面で有利になりやすい傾向があります。

射出成形は、小型から中型の製品を得意とし、部品点数の多い製品や細かな部品の製造に向いています。大型製品にも対応は可能ですが、その場合は成形機や金型自体が大型化し、設備投資や金型費用が高額になりやすくなります。

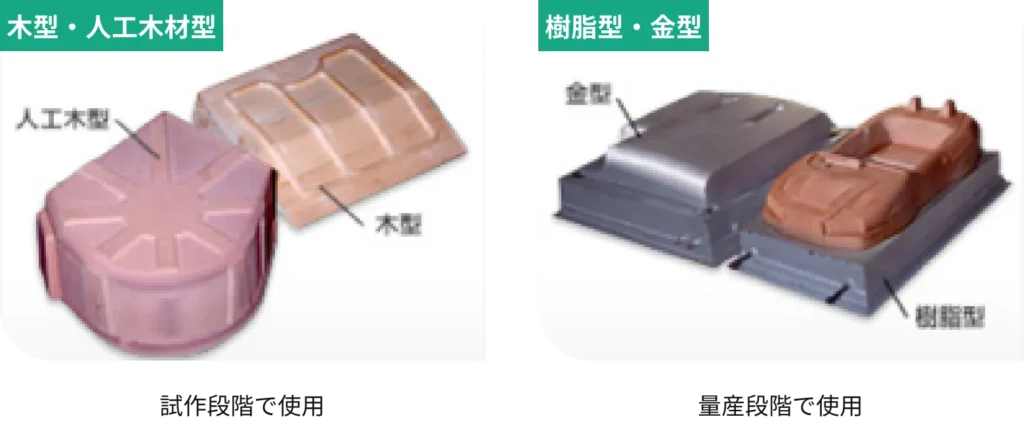

試作のしやすさ

真空成形は、金型構造が比較的単純で、金型製作にかかる時間や費用を抑えやすいため、試作に適した成形方法です。設計段階で形状を確認したい場合や、外観を重視した試作品を短期間で用意したい場合に向いています。修正が発生しても金型の手直しで対応できるケースが多く、試作を繰り返しやすい点も特徴です。

射出成形は、高精度な金型が必要となるため、試作であっても一定の準備期間とコストがかかります。形状変更が生じた場合には金型修正の負担が大きくなりやすく、初期検討段階で気軽に試作するにはハードルが高い成形方法といえます。

対応ロット

真空成形は、小ロット生産に向いた成形方法であり、数十個から数百個といった規模でも採算を取りやすい点が特長です。限定生産品や多品種少量生産、量産前の準備段階など、柔軟な生産計画に対応できます。

射出成形は、大量生産を前提とした成形方法で、生産数量が増えるほど1個あたりのコストを下げやすい特性があります。そのため、数千個、数万個といった規模の製造では大きなメリットがありますが、少量生産では初期負担が大きくなりやすい点に注意が必要です。

費用

費用面では、真空成形は初期費用を抑えやすい点が大きな特徴です。金型が簡素で製作費用が低く、設備も比較的シンプルなため、全体として「低コストで立ち上げやすい」成形方法といえます。試作から量産までの初期投資を抑えたい場合には、有力な選択肢となります。

射出成形は、金型の設計や加工に高い精度が求められるため、初期費用が高くなりやすい成形方法です。ただし、大量生産を行う場合には1個あたりのコストを大きく下げられるため、長期的な量産ではコスト面で有利になるケースもあります。

納期

納期については、真空成形のほうが短く済むケースが一般的です。金型製作にかかる期間が比較的短く、試作から生産開始までをスピーディーに進められる点が特長です。急ぎで製品を形にしたい場合や、短期間で市場投入したい場合に向いています。

射出成形は、金型の設計・加工・調整に時間を要するため、完成までに数か月かかることも珍しくありません。そのため、納期に余裕を持った計画が求められます。

【あわせて読みたい】

▼真空成形金型の価格はどれくらい?真空成形と射出成形の違いまで解説

真空成形がおすすめなケース

真空成形は、コストや納期の面で柔軟性が高く、製品条件によっては非常に使いやすいプラスチック成形方法です。こちらでは、どのようなケースで真空成形が特に適しているのかを、具体的な視点から解説します。

厚肉・薄肉な製品

真空成形は、プラスチックシートを引き伸ばして成形する方法であるため、製品全体の肉厚が完全に均一になるわけではありません。その一方で、ある程度の厚みのばらつきを許容できる製品であれば、成形上の大きな問題になりにくく、シンプルな工程で形状を作れるという利点があります。

例えば、機械カバーや筐体、トレーのように、構造強度よりも外観や形状を重視する製品では、真空成形の特性が活かされます。また、薄肉製品についても、大きな面積を一体で成形できるため、軽量で扱いやすい部品を製作しやすい点が特徴です。

多品種少量生産

真空成形は、金型構造が比較的簡単で、金型製作コストを抑えやすいため、多品種少量生産に適した成形方法です。製品ごとに大きな初期投資を行う必要がなく、品種が多い場合でも導入のハードルが低い点が強みです。

少量ずつ複数の製品を製造したい場合や、製品ごとに仕様が異なるケースでも、コストや納期の負担を抑えながら対応できます。そのため、限定生産品、業務用途向け製品、需要予測が難しい段階の製品などにおいて、真空成形は使いやすい成形方法と言えます。

部分的にデザインを変更

真空成形は、成形後のトリミング加工によって形状を調整できるため、成形型を変更せずに部分的なデザイン変更に対応しやすい成形方法です。開口部の大きさや外周形状などを後工程で調整できるため、用途や仕様に応じた細かな要望にも柔軟に対応できます。

また、成形型そのものも切削や肉盛りなどによって比較的容易に修正できます。これにより、形状の一部を変更したい場合でも、新たに金型を製作する必要がなく、コストや時間を抑えながらデザイン変更を行うことが可能です。

市場の要望に応じて仕様を調整したい製品や、改良を重ねながら展開する製品において、真空成形は大きな強みを発揮します。

真空成形の加工業者を選ぶ際のポイント

真空成形は比較的シンプルな成形方法ですが、仕上がりの品質や対応力は加工業者によって大きく差が出ます。安定した品質とスムーズな製品化を実現するためには、業者選定のポイントを事前に把握しておくことが重要です。こちらでは、真空成形の加工業者を選ぶ際に押さえておきたいポイントを紹介します。

加工精度

真空成形は、射出成形のように高い寸法精度を前提とした成形方法ではありませんが、それでも加工業者の技術力によって仕上がりには差が生じます。加熱条件や真空のかけ方、冷却方法などの管理が不十分な場合、形状の歪みや肉厚のばらつきが大きくなりやすい傾向があります。

そのため、過去にどの程度の精度で製品を仕上げているか、トリミング後の寸法管理をどのように行っているかといった点を事前に確認することが重要です。外観品質や組み付け精度が求められる製品ほど、加工精度に対する考え方や品質管理体制を把握しておく必要があります。

対応範囲

真空成形と一口にいっても、対応できる製品サイズや形状、加工内容は業者ごとに異なります。大型製品を得意とする業者もあれば、比較的小型で外観を重視した製品を多く手がけている業者もあります。

また、成形だけでなく、トリミング加工、穴あけ、接着、組み立てまで対応できるかどうかも重要なポイントです。どこまでの工程を一貫して任せられるかによって、発注側の手間や管理工数は大きく変わります。自社の製品仕様や求める工程範囲に合った業者かどうかを、事前に確認することが大切です。

実績・事例

加工業者を選定するうえで、これまでの実績や製作事例は非常に重要な判断材料となります。どのような業界向けの製品を手がけてきたのか、類似した形状や用途の製品を製作した経験があるかを確認することで、その業者の得意分野が見えてきます。

実績や事例を確認する最も手軽な方法は、業者のホームページを確認することです。写真付きの事例や具体的な用途説明が掲載されていれば、仕上がりのイメージを把握しやすくなります。必要に応じて、カタログを請求したり、不明点があれば業者に直接問い合わせたりするのも有効です。

単に成形が可能かどうかだけでなく、設計段階での相談対応や提案力があるかどうかも、実績や事例から判断できる重要なポイントです。

【あわせて読みたい】

▼【一貫製造】樹脂加工で納期短縮!ワンストップ体制のメリットとは

真空成形でおすすめの加工会社3選

真空成形は、コスト面や柔軟性に優れた加工方法ですが、加工会社によって「どこまで任せられるか」には大きな差があります。成形のみを請け負う会社もあれば、設計や仕様検討の段階から製品化までを支援できる会社もあります。こちらでは、真空成形を依頼する際に検討したい加工会社3社を紹介します。

第一プラスチック株式会社

第一プラスチック株式会社は、真空成形・圧空成形を軸に、設計、金型製作、成形、後加工までを一貫して対応できるプラスチック成形メーカーです。成形加工に特化した会社が多い中で、製品化全体を見据えた対応が可能な点が、同社の大きな特長です。

工程を社内で完結できるため、試作から量産までの立ち上がりが早く、途中で仕様変更が発生した場合でも柔軟に対応できます。形状や肉厚の検討を成形現場と連携しながら進められるため、単に「成形できるか」ではなく、「安定して量産できるか」を重視した提案が可能です。

また、後加工までを一括して任せられることで、発注管理の手間を抑えつつ、トータルコストの低減につながる点も強みです。

| 会社名 | 第一プラスチック株式会社 |

| 所在地 | 〒581-0043 大阪府八尾市空港1-133 |

| 電話番号 | 072-949-6686 |

| 公式サイトURL | https://www.daiichiplastic.co.jp/ |