近年、製品開発のスピードや品質が求められる中、樹脂加工の分野でも設計から組立までを一手に引き受ける一貫製造のニーズが高まっています。

一貫製造とは、原材料の調達や設計、成形、二次加工、検査、出荷といったすべての工程を同じ会社がまとめて担う体制のことを指します。

この体制を活用することで、従来の外注が多い場合よりもコミュニケーションロスを減らし、結果として納期短縮や品質向上が見込めるのが大きな魅力です。

さらにワンストップサービスのメリットとして、成形工程だけでなく設計段階からアドバイスを受けられる点や、コスト構造の可視化による無駄の削減などが挙げられます。

これまで「小ロット対応が難しい」「特殊な形状に対応してもらえない」といった課題を感じていた企業にとっても、一貫製造は新たな選択肢になるはずです。

本記事では、一貫製造による樹脂加工のメリットやワンストップ体制の効果、具体的な事例までを詳しく解説し、実際に依頼先を検討している方が知っておくべきポイントを紹介します。

製品開発や量産において、納期遅れや品質トラブルは大きなリスクを伴います。

そうした不安を解消し、安定生産を目指すために、一貫製造の取り組みは今後ますます注目されるでしょう。

一貫製造と樹脂加工の基本とは

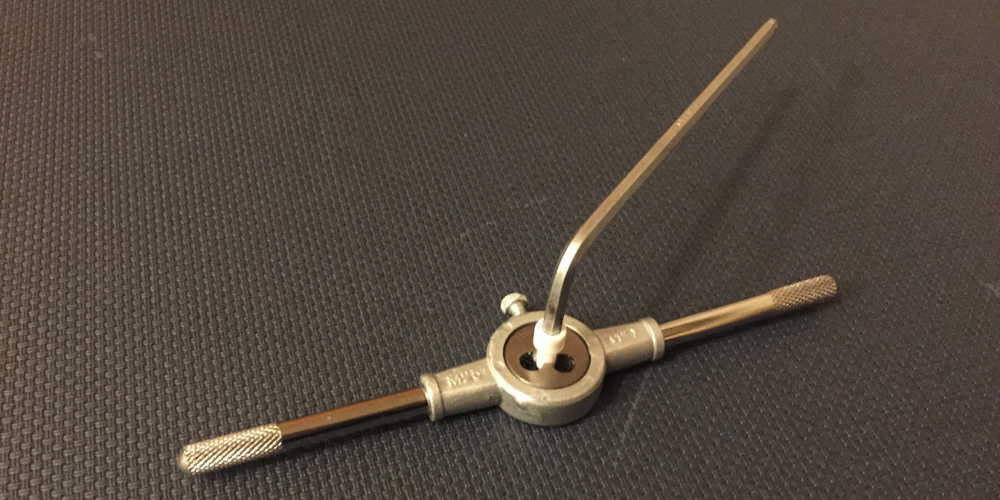

樹脂加工には、射出成形や真空成形、圧空成形など多彩な方法があります。

それぞれに特性やコスト、対応できる形状が異なるため、製品の用途やデザインに合わせた最適な加工法を選ぶことが重要です。

従来の製造プロセス

従来の製造プロセスでは、設計や金型製作、成形、二次加工、組立など、工程ごとに協力会社へ依頼するケースが一般的でした。

しかし、その方法では情報伝達に時間がかかったり、加工内容の微調整に多大な労力を要したりするなど、無駄なコストや納期の遅れが発生しやすいリスクがありました。

そこで注目されているのが、一貫製造による樹脂加工です。

一貫製造による樹脂加工

一貫製造とは、同じ企業が設計・試作・量産・検査・出荷までを一手に引き受けるワンストップサービスのことを指します。

各工程を社内で行うことで、コミュニケーションロスを最小限に抑え、納期短縮効果や品質向上を狙うことができます。

また、コスト管理もしやすくなり、必要に応じて設計を変更する際にもスピーディに対応できる点が大きな強みです。

一貫生産体制がもたらすメリット

一貫生産体制にはさまざまなメリットがありますが、特に重要なポイントを以下に挙げます。

納期短縮とフレキシブルな工程管理

一貫生産の場合、複数の外注先とのやり取りが不要なため、情報伝達のスピードが格段に向上します。

設計段階での修正依頼や材料変更の要望にも、同じ企業内で連携が取れるため、納期の大幅な短縮が可能です。

さらに、プロジェクトの進捗状況を常に把握できることで、不測の事態が発生しても工程を柔軟に組み直すことができます。

品質の一元管理とトレーサビリティの向上

一貫製造では、設計から出荷までを一気通貫で管理します。

これにより、もし製品に不具合が見つかった場合でも問題の発生源を素早く特定しやすくなります。

また、各工程の記録を一元管理していれば、トレーサビリティの確保もスムーズで、改善や予防策の立案に役立ちます。

コスト削減と余分な手間の排除

一貫生産体制では、工程間の重複作業や不要な配送コストを削減できます。

外注を何度も行う場合には、その都度取引条件の調整や納期の確認などの手間が発生しますが、一社完結であればそれらの作業は大幅に減少します。

また、急な変更があっても社内調整だけで済むため、追加コストを最小化できる可能性が高まります。

ワンストップサービスの強み

一貫製造を進める企業は、単に成形工程だけを担うのではなく、ワンストップサービスとして各種サポートを行っています。

以下では、その強みを具体的に見ていきましょう。

設計支援と3Dデータの有効活用

ワンストップサービスを提供する企業では、設計段階から専門スタッフがプロジェクトに関わります。

その際、3D-CADなどを活用し、実際の成形工程を想定しながら形状のフィードバックや強度の検証が行われます。

この取り組みにより、量産時の問題点を事前に洗い出し、手戻りリスクを軽減することができます。

試作品から量産までのスムーズな連携

樹脂加工では、試作品と量産品で使用される金型や材料が異なるケースがあります。

試作から量産への切り替えに際しては、工程設計や条件調整が不可欠です。

ワンストップサービス企業では、社内の各部署間で情報共有がスピーディに進むため、試作品から量産への移行がスムーズに行えます。

このプロセスが外注だと、どうしても伝達ミスが発生するリスクが高くなり、余計な時間やコストを要してしまいます。

真空成形と圧空成形の基礎知識

樹脂加工の一貫製造においては、真空成形や圧空成形がよく採用されます。

それぞれどのような特徴があるのでしょうか。

真空成形のポイント

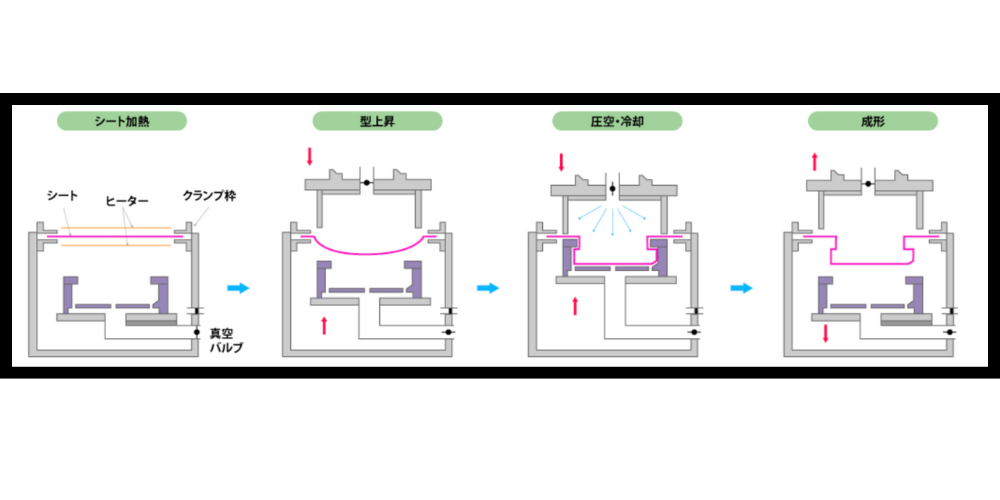

真空成形とは、加熱して軟化した樹脂シートを金型に押し当て、内部を真空にすることでシートを吸引し、金型の形状へ密着させる成形方法です。

大きな金型を作らずとも比較的コストを抑えられ、かつ厚みのあるパーツや大判製品の製造が得意という特長があります。

また、金属や木材などと比べても、重量が軽く、耐候性や加工性にも優れた製品を作りやすいという利点があります。

圧空成形のポイント

圧空成形(圧空成型)は、真空成形と似ていますが、より高い圧力をかけて樹脂シートを金型に密着させる方式です。

金型構造が複雑な場合や、より精密な形状が必要な場合に適しており、成形後の寸法精度や仕上がりの美しさでメリットを発揮します。

真空成形では難しい凹凸の再現や、細部のディテールを生かした製品製作が可能になります。

形状の自由度と注意点

真空成形や圧空成形では、設計段階で抜き勾配や肉厚のばらつきなどを考慮する必要があります。

特に深い凹みがある形状は、樹脂シートの流動性に影響が出ることがあり、金型の設計や成形条件の調整を適切に行わなければなりません。

ワンストップサービスの企業であれば、こうした細やかな配慮が一貫して行われるため、スムーズに対応できるでしょう。

一貫製造による納期短縮効果の具体例

では実際に、一貫製造を採用した場合にどの程度の納期短縮が可能になるのでしょうか。

最短2週間程度で試作品が完成する事例も

外注先が多い通常のケースでは、仕様検討から初回試作までに3~4週間かかるケースが珍しくありません。

一方、一貫製造体制を敷く企業では、社内で設計担当や金型製作担当が常に連携を取り合い、最短2週間程度で試作品が完成する事例も報告されています。

その後の量産移行においても、追加の図面調整や試作費用のコストが抑えられ、トータルで見るとおよそ30%以上のリードタイム削減が可能になったケースも存在します。

デザイン段階からの提案で高品質を実現

製品の機能や外観に大きく関わるのが設計やデザイン段階です。

ここでの決定が、生産性や納期、コストにまで影響を及ぼします。

一貫製造企業であれば、デザイン段階から生産エンジニアが参加し、真空成形や圧空成形における制約や注意点を踏まえた形状案を提案することができます。

角のR処理を少し大きくするだけで樹脂シートの流れが改善され、不良率が下がるといった事例もあります。

こうした設計上の工夫は、後工程の手戻りを削減し、結果として高品質と納期短縮の両立につながるのです。

原料選定と加工技術のポイント

樹脂加工で使用される素材は、ABSやPP、PS、PET、PCなど多岐にわたります。

用途によって耐衝撃性、耐熱性、意匠性など求められる特性が異なるため、最適な材料を選ぶことが欠かせません。

素材特性を理解した原料選定

一貫製造企業では、過去の豊富なデータから製品仕様に合った素材を提案します。

とくに、温度や湿度に左右されやすい環境で使われる製品や、医療機器など高い衛生管理が求められる製品には、適切な樹脂を選ぶノウハウが必要です。

最終製品の使用条件や業界の規格に応じて、材料のグレードを厳選することで品質面のリスクを回避できます。

加工技術の蓄積と最適化

真空成形や圧空成形は、加熱温度や加圧時間の微妙な違いが仕上がりを左右します。

一貫製造では、試作から量産までの過程で蓄積された加工条件やノウハウを共有するため、最終的な品質と歩留まりを高い水準で保つことが可能です。

また、二次加工や組立工程も内製化している場合は、それぞれの担当部門がリアルタイムで品質検証を行い、改善点をすぐに取り入れやすいというメリットがあります。

トラブル事例とその対策

どんなに優れた体制を整えていても、トラブルがゼロとは限りません。

しかし、一貫製造ではトラブルに直面した際の対処スピードが早いのも魅力のひとつです。

金型トラブルへの迅速対応

金型の製作やメンテナンスを外注している場合、加工不良や破損が発生すると修理に時間がかかります。

一方、一貫製造の場合は、金型製作を内製化しているケースが多いため、故障や不具合があってもすぐに修理でき、納期への影響を最小限に抑えられます。

品質不具合の原因究明と改善

成形品にバリやひけ、色ムラなどの不具合が生じた場合、複数の外注先が関わるプロジェクトでは原因究明が遅れがちです。

一貫製造の仕組みであれば、工程ごとの責任者同士が同じ社内システムで情報共有を行い、データをもとに協力して根本原因を探ります。

その結果、改善策を素早く反映し、量産再開までのリードタイムを大幅に短縮できます。

コスト面で見る一貫製造のメリット

一貫生産が注目される背景には、コストダウンに対するニーズも大きく影響しています。

複数外注時の重複コスト削減

金型製作、成形、仕上げ、検査、出荷といった各工程を複数の企業に分担させると、そのたびに管理費や運送費が発生します。

また、各社との契約条件やコミュニケーションにかかる人件費も見逃せません。

一貫製造では、こうしたコストが一つにまとまるため、トータルでの経費を圧縮できる可能性があります。

在庫管理と無駄な廃棄を減らす効果

社内に在庫を抱えたくない企業が増える一方で、必要な時に必要な数量をスピーディに供給できる供給体制も重要です。

一貫製造に取り組む企業では、短いリードタイムでの生産が可能になるため、大量の中間在庫を抱える必要がありません。

必要以上の廃棄ロスを減らし、キャッシュフローの改善にも寄与します。

一貫製造における品質管理の重要性

樹脂加工では、寸法精度や外観品質、強度など、多様な評価基準が存在します。

一貫製造企業では、これらを一元管理し、不良率低減や顧客満足度向上を図っています。

検査体制の高度化

品質検査には、外観検査や寸法測定だけでなく、非破壊検査や耐候試験など、製品の特性に合わせた手法が用いられます。

一貫製造企業では、各検査工程が連携して結果を即時フィードバックし、設計や成形条件の最適化へつなげる取り組みが進んでいます。

認証取得による信頼性向上

医療機器や自動車部品など、厳格な品質基準が求められる業界では、ISOなどの国際規格や業界認証を取得している企業が選ばれる傾向があります。

一貫製造を行う企業の中には、複数の認証を取得し、品質保証の裏付けを明確にしているところも少なくありません。

特殊形状への対応力と圧空成形・真空成形の活用

樹脂加工の一貫製造では、特殊形状への対応力も大きなアピールポイントです。

複数部品を一体化するモノコック構造のパネルや、複雑な装飾を施したデザインなど、要望に合わせて金型設計を工夫できます。

深絞り加工と補強設計

真空成形や圧空成形を活用すれば、深い凹みや立体形状の再現も可能です。

ただし、その分、樹脂が引き延ばされるため、部分的に強度が弱くなるリスクもあります。

そこで一貫製造企業では、設計段階から補強リブを設けたり、必要に応じて後加工で補強材を挿入したりする技術を提案します。

大型化や複数パーツ統合のメリット

複数の小さなパーツを組み合わせるよりも、大型パーツに一体成形するほうが見栄えや防水性、組立工数の削減で有利な場合があります。

一貫製造では、大型金型の製作や成形設備を保有するケースが多いため、こうした形状統合にも対応しやすいのが特徴です。

今後の展望と新素材活用の可能性

樹脂加工の世界では、新素材の開発や環境対応への取り組みが加速しています。

再生素材を用いた真空成形品、バイオプラスチックを使った圧空成形品など、サステナビリティを意識した製品づくりが求められる時代です。

一貫製造企業では、単なる成形技術だけでなく、原材料の選定段階からエコ素材や高機能材料を試験的に導入するノウハウが蓄積されていくでしょう。

こうした新素材を活用するには、金型構造や成形条件など、従来技術と異なる調整が必要になるケースも多いため、蓄積されたデータやチーム内でのスピーディな情報共有がさらに重要になります。

依頼先選定のコツとチェックポイント

一貫製造体制をもつ樹脂加工企業を選ぶ際には、次のようなポイントをチェックしましょう。

実績や分野のマッチング

医療、車載、家電など、業界ごとに求められる品質水準や認証が異なります。

依頼先が自社の業界での実績を十分に有しているか、過去の事例を確認することが大切です。

設備投資と社員教育

一貫製造には、最新の成形機や金型加工設備、検査装置を適切に運用するための社員教育が欠かせません。

そのため、企業が設備投資や技術者のスキル向上に力を入れているかを確認すると、長期的に安心してプロジェクトを任せられるでしょう。

コミュニケーション体制

担当者間の連携が不十分だと、一貫製造のメリットが十分に活かされません。

定期的な打ち合わせ体制や進捗レポートの発行など、コミュニケーションフローが整っているかを事前にチェックしましょう。

真空成形・圧空成形のおすすめ会社2選

真空成形は金型コストが比較的低く、試作から量産までスピーディーに移行できる加工法です。

とはいえ、「どの会社へ依頼すれば納期・品質・コストのバランスが取れるのか」が悩みどころです。そこで今回は、全国対応で評価の高い2社を厳選しました。

第一プラスチック株式会社

引用元:第一プラスチック公式HP

| 会社名 | 第一プラスチック株式会社 |

| 所在地 | 〒581-0043 大阪府八尾市空港1-133 |

| 電話番号 | 072-949-6686 |

| 公式サイトURL | https://www.daiichiplastic.co.jp/ |

まとめ

樹脂加工における一貫製造は、納期短縮やコスト削減、品質向上など多くのメリットをもたらす有力な選択肢です。

特に設計段階から成形や検査までを同じ企業が担うワンストップサービスは、情報伝達ロスを減らし、トラブル発生時にも迅速に対処できる点が魅力となっています。

真空成形や圧空成形のような専門技術においても、社内でノウハウが共有されていれば、短いリードタイムで高品質な製品を実現できます。

自社の製品開発や量産で外注が多く、工程管理に課題を抱えている方は、まず一貫製造の体制を備えた樹脂加工企業へ相談してみることをおすすめします。

新素材への対応や大型パーツの成形など、先進的な取り組みによって競争力を高めることができるでしょう。

安定した品質とスピーディな納品体制は、市場におけるシェア拡大の一助となります。

今回の記事が、依頼先選定におけるヒントとなり、より良い製品開発への一歩につながれば幸いです。

あわせて読みたい関連記事