樹脂加工、とくに真空成形や圧空成形の実績を比較検討する際、数多くの企業がどのように工程管理や品質を担保しているかは非常に重要な要素です。

しかし、目に見える製品サンプルや仕上がりだけで判断してしまうと、後から不良率が高まったり、追加コストが膨らんだりといったリスクが生じる可能性があります。

そこで本記事では、加工実績比較を正しく行うために押さえておくべき5つのチェックポイントを体系的に解説します。

実績評価基準や信頼性チェックの方法、さらに比較ポイントリストを活用した見極め術を示すことで、最適なパートナー企業を見つけやすくするための情報を凝縮しました。

今後の樹脂加工発注において成功を勝ち取るためにも、ぜひ最後までお読みいただき、精度の高い企業選定の判断材料にお役立てください。

樹脂加工実績比較のポイントとは

樹脂加工企業を選定する際、価格だけでなく品質や納期対応力、技術的なフォロー体制などを多角的に検討する必要があります。

それをひとまとめにして把握するためには、まず実績の裏付けデータの精査が欠かせません。

以下では実績評価基準を定義しつつ、信頼性チェックを行う上で重要なポイントを整理します。

実績評価基準の重要性

樹脂加工における実績評価基準には、大きく分けて数量面の実績、品質面の実績、そして顧客満足度など定性的な面が含まれます。

数多くの案件をこなしているからといって、必ずしも高品質であるとは限りません。

しかし、工程管理能力や検査体制が整っている企業は、長期的に安定した不良率の低さやトラブル対応力を示すことが多く、結果として蓄積された数値データが顧客信頼度を高めてくれます。

信頼性チェックに欠かせない視点

信頼性チェックを行うには、まず社内の検査担当者の人数や資格保有状況、さらに三次元測定機や画像寸法測定機などの設備を確認します。

また不良率やCPK値など、数値化されたデータを公開しているかどうかも重要です。

こうした情報が明確に提示されている企業は、プロセスの透明性が高く、不良の発生要因が発生した際の対処も迅速かつ的確であるケースが多いといえます。

ポイント1.工程管理と三次元測定機の活用

三次元測定機の導入状況

高精度CNC三次元測定機を導入している企業は、±0.02mmという極めて厳しい精度保証を実現しやすいとされています(参照:[2])。

MITUTOYOのCRYSTA-ApexSのような機種を常温管理で運用し、検査専任者を配置することで、不良率0.5%以下を継続的に保つことが可能になります(参照:[12])。

このように自社の測定設備を公開する企業ほど、工程能力を定量的に示すことができ、トラブル発生時の原因究明もスピーディに進められます。

エラー削減に向けた温度管理体制

具体的な比較ポイントリスト

- 三次元測定機のメーカーや型式

- 検査専任担当者の人数と教育体制

- 温度管理の方針(恒温室の有無、25℃±1℃管理など)

- 不良率や再検査率の過去データ

- エラー発生時の原因究明フローと対応リードタイム

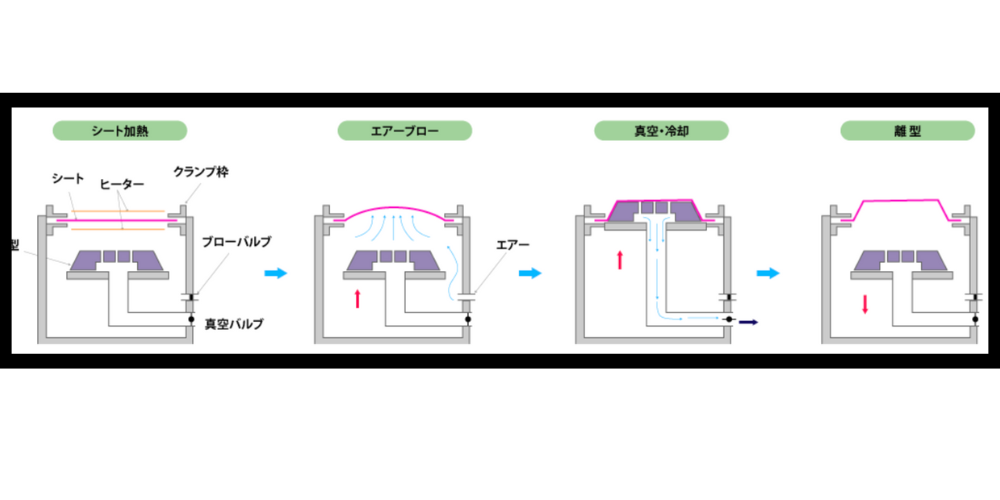

ポイント2.大型成形機の設備力

最大投影面積と金型選定

おおむね1300×2100mmクラスの大型成形機を備えている企業は、深絞りや形状の複雑な大型製品に強みを持つことが多いです(参照:[1])。

金型締め圧や射出容量の最適化が行われていないと、大きな部品ほど寸法不良が出やすくなります。

金型選定時には、型材質(アルミ型or樹脂型など)の耐久性と熱伝導性、さらに真空孔の配置数も検討しなければなりません。

これらを短納期で正確に設計・試作できる企業ほど、深い加工知識と経験を持っているといえます。

深絞り加工技術の実例

深絞り加工は、食品や医療分野などで活躍するトレー容器やカバー類に採用されるケースが多いです。

大きく引き伸ばす際に厚みの偏りが生じやすいため、真空と圧空を併用する製法を確立している企業は少なくありません(参照:[21][23])。

また深絞りに向く樹脂としてABSやHIPS(耐衝撃性ポリスチレン)がよく用いられますが、加工温度や冷却速度を厳密に管理できるかどうかで、最終的な仕上がり品質が変わってきます。

ポイント3.材料選定と品質管理の要点

材料特性への理解

ABS、カイダック、PC(ポリカーボネート)など、それぞれ物性値が異なるため、熱変形温度や収縮率を調整しながら加工条件を詰める必要があります(参照:[8][14])。

ABSは1.8MPa荷重下で約94℃の熱変形温度を持つとされており、カイダックは収縮率安定性が高いことで大型部品でも反りを抑えやすいといわれています。

こうした材料選定の際に、実測データや統計的根拠を示せるかどうかも、信頼性チェックの重要な指標となるでしょう。

CPK値を用いた工程能力評価

工場内の工程がどれだけ安定しているかを客観的に示す指標として、CPK値(工程能力指数)が用いられます(参照:[15][16])。

一般的にはCPK1.33以上が安定工程の目安とされ、自動車部品のように安全性が重視される製品の場合はCPK1.67以上が要求されることもあります。

金型修正を複数回行いながらCPK1.67を達成した実績がある企業は、それだけ品質保証への投資やノウハウ蓄積がなされている証拠となります。

ポイント4.コストパフォーマンスと実績評価

コストを下げるために安易に単価だけを見るのではなく、金型耐久性や材料ロス率などを含めた長期的視点で評価することが重要です。

以下では金型耐用ショット数と材料ロス率の面から、比較ポイントリストに入れておくべき要素をまとめます。

金型耐用ショット数と定期保守

アルミ型は一般的に3000ショット程度、樹脂型なら500ショット程度の耐用回数を目安とすることが多いです(参照:[5][15])。

コスト削減の観点から樹脂型を選択することもありますが、ショット数が少なくなるぶん、頻繁に修理や交換が必要になる可能性があります。

サンドブラスト処理などの定期メンテナンスを1回実施するのに平均15万円ほどかかるケースもあるため、長期的な実績評価を行う際には、こうしたメンテナンスコストも含めて考慮すべきです。

材料ロス率の削減事例

大型ヒーターを高応答タイプに切り替えることで、昇温時間が従来比で1/7に短縮され、エネルギーコストが18%削減できたという実績も報告されています(参照:[5][14])。

同時に加熱時のシート変形をコントロールしやすくなるため、不良品の発生率を3.2%ほど改善した企業事例もあります。

一方、最小ロットの柔軟性も重要な要素です。

500ショット単位が基本でも、治具改造により小ロット(30個程度)まで対応する企業もあり、納期や在庫リスクの削減に大きく貢献しています(参照:[7][13])。

ポイント5.顧客事例の深層分析

業界別成功事例とNPS

半導体ウエハトレーのように高い防塵性能が求められるケースでは、クリーンルーム環境下での真空成形実績があるかが重要です(参照:[4][8])。

医療機器のカバーでは生体適合性の認証を取得しているかどうかが品質面での安心感を高めます。

これらの実績を定量的なデータやNPS(ネットプロモータースコア)とともに公開している企業は、自社の取り組みを可視化し、顧客満足度の高さを証明しているといえます。

NPS40以上は優良基準とされ、ある分析機カバー事例ではNPS58を獲得し、高いリピート率を維持しているという報告があります(参照:[3][6])。

緊急対応実績から見る信頼性

企業によっては、試作から量産までを2週間以上も短縮した事例や、納期遵守率98%を達成したというデータを公表しているところがあります(参照:[7][12])。

このような緊急時の対応力は、単に設備能力だけではなく、社員のスキルや社内コミュケーションの円滑さ、外部協力企業との連携体制など、総合的なマネジメント力が問われます。

特に新製品の立ち上げ時は不測の事態が起こりやすいため、迅速にリカバリできる企業を選べるかどうかが発注先選定の大きなポイントとなります。

未来志向技術の導入状況

AI不良予測システムの活用

一部企業では、成形不良の原因となる要素をAIで解析し、手直し工数の42%削減を達成した事例があります(参照:[6][16])。

温度や圧力など、リアルタイムで取得する各種データをAIが統合的に分析し、最適条件や潜在的な異常を早期に発見してくれるのです。

2025年頃には、さらなる高度化を目指して多くの企業が積極投資を進めると見られており、将来的に製造コストとリードタイムの両面で大きなアドバンテージにつながります。

サステナブル成形とリサイクル技術

近年は環境意識が高まり、再生材(リサイクル樹脂)を活用しながら品質や成形サイクルを従来と同等に保つ技術が注目されています(参照:[5][14][26])。

すでにリサイクル樹脂専用の成形機を導入し、前処理時間を50%短縮した企業もあり、こうした取り組みは持続可能な社会への貢献だけでなく、企業のイメージアップにも寄与します。

比較ポイントリストで確認すべき点

ここまで説明してきた要素を整理するために、比較ポイントリストを活用することが大切です。

チェックリスト化することで、複数企業を同時に検討しても見落としが減り、導入リスクを最小限にできます。

トレーサビリティの徹底度

どの成形条件(温度、圧力、射出速度など)でいつ生産されたかをすべて記録し、万が一不良が発生した際に24時間以内で原因を追跡できるシステムを導入している企業は評価が高いです(参照:[11][13])。

樹脂粘度やロット番号など、細かいデータを管理するトレーサビリティシステムは、不良解析をスムーズにし、顧客側に迅速で明確な報告が可能になります。

デジタルツインがもたらす効率化

金型設計時点でシミュレーションを行い、誤差±0.05mm以下の精度を実現した実績がある企業では、試作回数を1回に抑えられたという報告もあります(参照:[6][11])。

従来は試作3回が当たり前だった工程を大幅に圧縮できるため、製品開発のスピードアップにつながります。

デジタルツイン技術は生産開始後の変更にも対応しやすく、大幅な金型修正を要するリスクを減らせる点も魅力的です。

信頼度を見極めるためのチェックリスト

- 三次元測定機や画像寸法測定機の導入状況や型式

- 検査専任者の資格保有状況や教育体制

- 恒温室での検査や材料・射出温度の管理体制

- 最大投影面積や金型締め圧に対応する大型成形機の有無

- 深絞りをはじめとした複雑形状への実績と設備

- 材料特性(ABSやカイダックなど)を理解し、収縮率や熱変形温度を根拠づける数値データ

- 不良率やCPK値、NPSなどの数値指標の公開

- 金型耐用ショット数と定期メンテナンスのコスト

- 材料ロス率の削減対策や稼働実績

- 最小ロット数への柔軟な対応と治具改造の可否

- 緊急対応実績や納期遵守率などのサービスレベル

- AI不良予測やデジタルツインなどの先進技術の導入状況

- リサイクル樹脂への対応やサステナブル成形の取り組み

- トレーサビリティシステムの整備度合いと追跡能力

- 情報開示の積極性(設備、実績、データの透明性)

真空成形・圧空成形のおすすめ会社2選

真空成形は金型コストが比較的低く、試作から量産までスピーディーに移行できる加工法です。

とはいえ、「どの会社へ依頼すれば納期・品質・コストのバランスが取れるのか」が悩みどころです。そこで今回は、全国対応で評価の高い2社を厳選しました。

第一プラスチック株式会社

引用元:第一プラスチック公式HP

| 会社名 | 第一プラスチック株式会社 |

| 所在地 | 〒581-0043 大阪府八尾市空港1-133 |

| 電話番号 | 072-949-6686 |

| 公式サイトURL | https://www.daiichiplastic.co.jp/ |

まとめ

真空成形や圧空成形の加工実績比較では、技術力を裏付ける具体的データをどれだけ提示できるかが大きな分岐点になります。

工程管理や三次元測定機の活用度合い、大型成形機による対応範囲、材料選定の知見、そしてCPK値やNPSなどの数値情報から、企業の総合力が見えてくるでしょう。

さらにAIやデジタルツインなどの先進技術に取り組む企業は、将来的なコスト削減やリードタイム短縮にも大きな強みを持ちます。

そのうえで、金型のメンテナンスコストやロス率、緊急対応実績なども含めて長期的に評価することで、発注後のリスクを最小化できます。

本記事を参考に、自社の要件に合致するパートナー企業をしっかりと選び抜き、安心して生産を任せられる体制を整えてみてください。

あわせて読みたい関連記事

- 【大型真空成形】がウリの第一プラスチック株式会社 一貫製造の実力は本当か評判・口コミで調査

- 【少ロット対応】が魅力 株式会社荒木製作所 圧空成形の評判・口コミ検証

- 【先進成形技術】を誇る株式会社依田工業所 精密加工の評判・口コミをチェック

参照一覧

以下に、本文中で引用した情報の詳細を示します。

実際のスペック値や最新の取り組み状況については、各URLを参照し、必ず最新情報を確認してください。

[1] https://medical-use-plastic-molding.com/qa/4642/

[2] https://www.yumoto.jp/technology/onepoint/plastic-processing/

[3] https://www.salesforce.com/jp/resources/articles/crm/customer-satisfaction-index/

[4] https://plastic-sheetforming.com/faq/faq-22/1649/

[5] https://www.chusho.meti.go.jp/sapoin/index.php/cooperation/project/detail/2439

[6] https://newji.ai/industry-sales/key-points-for-a-vacuum-forming-processor-to-propose-to-major-companies/

[7] https://metoree.com/categories/8723/

[8] https://iremono.sanplatec.co.jp/report/870/

[10] https://www.jcpra.or.jp/Portals/0/resource/00oshirase/pdf/news_release_124_01.pdf

[11] https://www.pref.hiroshima.lg.jp/uploaded/attachment/151023.pdf

[12] https://uniken.co.jp/archives/industry/quality-control

[13] https://www.ycom-cp.co.jp/btob/resin.php

[14] https://www.plaport.co.jp/column/2024/10/30/plastic-processing/

[15] https://www.fujigom.co.jp/manufacturing/molding-method/561/

[16] https://metoree.com/categories/8994/

[21] https://www.uepura.com/shinkuseikei.html

[23] https://www.javada.or.jp/jigyou/gino/giken/pdf/panf_sinku.pdf

[26] https://www.injection-molding.jp/solution/resin-recycling