引用元:株式会社三谷バルブ

真空成形は、コストや加工の柔軟性に優れたプラスチック成形方法として、工業製品から日用品まで幅広い分野で活用されています。ただし、仕上がり品質や耐久性は、使用する材料によって大きく左右されます。

本記事では、真空成形に用いられる代表的な樹脂材料について、それぞれの特徴や性能、向いている用途を分かりやすく整理します。材料選定で失敗しないための基礎知識として、ぜひ参考にしてください。

真空成形でよく使われる代表的な材料の特徴

真空成形は、加熱して柔らかくしたプラスチックシートを金型に密着させて形状を作る加工方法です。比較的シンプルな設備で加工でき、試作から量産までコストを抑えて対応しやすい点が特徴です。

用途や求められる性能に応じて、さまざまな樹脂材料が使用されており、それぞれ強度、透明性、耐熱性、加工性などに異なる特性があります。

◇ABS樹脂

ABS樹脂は、アクリロニトリル・ブタジエン・スチレンの三種のモノマーを共重合した熱可塑性樹脂で、それぞれの特性がバランスよく発揮される点が特徴です。

アクリロニトリルは耐熱性や耐薬品性、剛性を、ブタジエンは衝撃強度と靭性を、スチレンは加工性や表面光沢を高めます。その結果、ABS樹脂は加工性・外観性・機械的強度のバランスに優れた汎用エンジニアリングプラスチックとして広く利用されています。

比較的低温で成形しやすく、射出成形や真空成形など多様な加工法に対応し、塗装やメッキにも適しています。

◇PMMA(アクリル樹脂)

真空(圧空)成形で用いられるアクリル樹脂(PMMA)は、耐候性と高い透明性に優れた材料です。太陽光や風雨による劣化が少なく、屋外看板や建材に多く使用され、使用条件によっては10年以上の耐久性を持つとされています。

耐衝撃性はガラスの約10倍とされており、割れにくく安全性が高い点も特長です。さらに、光線透過率は約92%と非常に高く、加工性にも優れるため、真空成形素材として幅広く活用されています。

◇PET樹脂

PETは、真空成形に用いられる透明性と耐久性を備えた素材です。光透過率は80%以上で、特にA-PETは高い透明性と適度な柔軟性を持ち、食品容器やクリアケースに多用されています。

耐衝撃性はアクリルより高く、割れにくい性質を持つ点が特長です。一方で、標準的なA-PETは耐熱温度が比較的低いため、高温環境での使用には注意が必要です。

◇PP(ポリプロピレン)

PP(ポリプロピレン)は、軽量性・耐熱性・耐薬品性に優れた汎用プラスチックです。成形性が高く、真空成形をはじめ、射出成形やブロー成形にも対応します。

比重が小さく水に浮くほど軽いため、輸送機器部品や食品容器に多用されています。耐熱性は汎用樹脂の中でも比較的高く、リサイクル性にも優れていますが、耐候性や接着性が低く、紫外線や低温環境には注意が必要です。

◇PS(ポリスチレン)

PS(ポリスチレン)は、成形性に優れ、食品トレーなどに多く使用されている素材です。一般的なPSは耐熱性や耐衝撃性が低めですが、ゴム成分を加えたHIPS(耐衝撃性ポリスチレン)や、耐熱性を向上させたグレードなどがあり、用途に応じた使い分けが行われています。

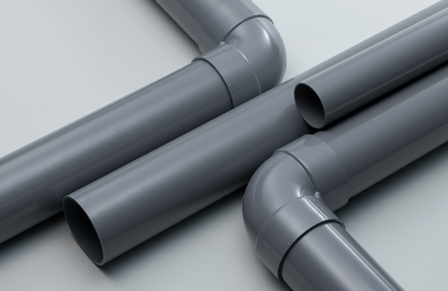

◇PVC(塩化ビニル)

PVC(塩化ビニル)は、耐薬品性・耐水性・難燃性に優れ、建設資材を中心に幅広く使用される汎用樹脂です。加工性が高く、真空成形によって複雑な形状にも対応できます。

硬質・軟質の種類があり、規格材から特注サイズまで対応可能な一方、耐熱性は約60~70℃程度と低いため、使用条件には注意が必要です。

◇PC(ポリカーボネート)

ポリカーボネートは、真空(圧空)成形で用いられる高性能樹脂で、耐熱性・耐衝撃性・難燃性・寸法安定性に優れています。

約120~130℃まで耐える耐熱性と、-40℃程度まで対応する耐寒性を持ち、衝撃強度はガラスの数百倍と非常に高いのが特長です。透明性も高く、自己消火性を備えているため、安全性や精度が求められる建材や工業製品に幅広く使用されています。

【あわせて読みたい】

▼真空成形金型の価格はどれくらい?真空成形と射出成形の違いまで解説

材料ごとの比較|コスト・強度・加工性

価格を重視するのか、耐衝撃性や耐熱性といった性能を優先するのか、あるいは加工のしやすさや仕上がりを重視するのかによって、適している材料は異なります。

こちらでは、真空成形でよく使用される樹脂材料について、コストと強度(耐熱性)の観点から整理します。

◇コスト(材料価格の目安)

以下は、財務省貿易統計で公表されているナフサ・化学品・合成樹脂の輸入価格動向などを参考にした、樹脂材料の原料価格相場の目安です。

| 樹脂材料 | 価格目安(円/kg) | 特徴 |

|---|---|---|

| PET樹脂 | 約149円 | 透明性が高く、コストと性能のバランスが良い |

| PVC(塩化ビニル) | 約150円~ | 耐薬品性・難燃性に優れる |

| PP(ポリプロピレン) | 約186円 | 軽量で耐熱性が比較的高い |

| PS(ポリスチレン) | 約200円 | 成形性が高く、低コスト |

| ABS樹脂 | 約250円~ | 強度・外観性のバランスが良い |

| PMMA(アクリル樹脂) | 約300円~ | 高透明・高外観品質 |

| PC(ポリカーボネート) | 約450円~ | 高耐衝撃・高耐熱 |

※上記は原料価格の最安値付近を基準とした相場目安です。

※材料のロット数、グレード、供給状況、市況変動により価格は大きく変動します。

※シート加工費・成形費は含まれていません。

◇加工性

真空成形における加工性は、成形のしやすさ、形状再現性、後加工のしやすさなどに影響します。

同じ真空成形でも、材料によって加熱時の伸び方や冷却後の安定性、トリミングのしやすさが異なるため、製品品質や歩留まりにも差が出ます。

以下に、真空成形で使用される主な樹脂材料について、加工性の目安を整理します。

| 樹脂材料 | 加工性評価 | 特徴・注意点 |

|---|---|---|

| PET樹脂 | ◎ | 加熱時の伸びが安定しており、成形ムラが出にくい。トリミング性も良好 |

| PS(ポリスチレン) | ◎ | 低温でも成形しやすく、形状再現性が高い。反面、衝撃には弱い |

| PVC(塩化ビニル) | ○ | 成形性は良好だが、加熱条件の管理が重要。焼けや変色に注意 |

| ABS樹脂 | ○ | 比較的安定した成形が可能。厚物や形状によっては温度管理が必要 |

| PP(ポリプロピレン) | △ | 成形温度帯が狭く、伸びムラが出やすい。経験と条件調整が必要 |

| PMMA(アクリル樹脂) | △ | 成形時に割れや白化が起こりやすく、加熱管理が重要 |

| PC(ポリカーボネート) | △ | 高温成形が必要で、乾燥不足による気泡や白濁に注意が必要 |

◇強度・耐熱性(目安)

真空成形で使用される樹脂材料は、耐熱性・耐衝撃性・摩耗耐性などの特性がそれぞれ異なります。以下は、一般的な使用温度の目安と特性を整理したものです。

| 樹脂材料 | 耐熱温度目安 | 総合評価 | 特性の概要 |

|---|---|---|---|

| ABS樹脂 | 約100℃ | △ | バランス良好だが、摺動部や摩擦用途には不向き |

| PMMA | 約60~90℃ | ○ | 表面硬度が高く傷つきにくいが、耐熱性はやや低め |

| PET樹脂 | 約70℃ | ○ | 靭性があり、摩耗にも一定の耐性を持つ |

| PP(ポリプロピレン) | 約110~150℃ | ○ | 比較的高い耐熱性と良好な耐摩耗性 |

| PS(ポリスチレン) | 約60~80℃ | △ | 脆く、摩耗や衝撃には弱い |

| PVC(塩化ビニル) | 約60℃ | ○ | 耐薬品性・耐摩耗性は良好だが高温には不向き |

| PC(ポリカーボネート) | 約120℃ | ◎ | 高い耐衝撃性と耐熱性を備える |

- 数値は一般的な参考値(目安)です

- グレード(難燃性、強化材入りなど)やシート厚によって性能は変動します

- 実使用では、使用環境・応力条件・加工条件を踏まえた検討が必要です

【あわせて読みたい】

▼真空成形・圧空成形のコストダウンを叶える秘訣5選|すぐに実践できるテクニック

用途別に見る真空成形材料の選び方

真空成形に用いられる材料は、製品の用途や使用環境によって大きく異なります。そのため、外観性を重視する製品、強度や耐久性が求められる部品、コストや量産性を優先するケースなど、目的に応じて材料特性を見極めることが重要です。

◇工業系製品

工業系製品でPC(ポリカーボネート)が多く使用される理由は、高い耐衝撃性と透明性を両立している点にあります。ガラスのような外観を保ちながら、プラスチックの中でもトップクラスの衝撃強度を持つため、割れが許されない安全カバーや防護パネルに適しています。

また、耐熱性・耐寒性に優れ、寸法安定性が高いことから、精密な設計が求められる工業用カバーや装置部品においても、安定した品質を確保しやすい材料です。

◇医療系製品

医療系製品では、安全性や衛生面への配慮に加え、安定した品質と加工性が求められます。

PP(ポリプロピレン)が多く採用される主な理由は、耐薬品性に優れている点です。

薬液や消毒剤の影響を受けにくいため、医療用トレー、容器、ディスポーザブル製品などに適しています。

軽量で成形性が高く、低コストかつ安定供給が可能な点も、使い捨てが前提となる医療現場において大きなメリットです。

◇食品系製品

食品系製品では、安全性と加工性、量産性のバランスが重視されるため、主にPP(ポリプロピレン)やPS(ポリスチレン)が使用されています。

・PS(ポリスチレン)

成形性が高く、低コストで大量生産に向いています。透明性に優れるグレードもあり、中身を見せたい惣菜容器のフタや仕切り材として広く利用されています。

・PP(ポリプロピレン)

耐熱性・耐油性に優れ、電子レンジ対応の弁当容器や惣菜トレーに適しています。比較的密閉性の高い設計が可能で、内容物の品質保持にも寄与します。

◇自動車系製品

自動車分野では、軽量化による燃費性能の向上と耐久性の両立が求められます。

・ABS樹脂

強度と外観品質のバランスが良く、内装トリムや外観部品など、機能性と意匠性の両立が求められる用途で広く採用されています。

・PP(ポリプロピレン)

耐薬品性と成形性に優れ、内装パネルや各種カバー部品など、比較的大型で形状が複雑な部品に採用されています。

・PVC(塩化ビニル)

耐候性に優れており、内装表皮材やケーブル被覆材など、耐久性が求められる部位に使用されます。

◇電子機器製品

電子機器製品では、PET(ポリエチレンテレフタレート)が好んで使用される材料の一つです。その理由は、透明性・強度・電気特性のバランスに優れている点にあります。

PETは透明度が高く、外観を損なわずに内部構造を確認できるため、電子機器のカバー部品や表示部周辺部材に適しています。また、機械的強度が比較的高く、割れや欠けが起こりにくい点も、精密機器用途で評価されています。

さらに、電気絶縁性に優れ、誘電率が比較的低く安定していることから、電子部品の近接部材や、静電気対策を考慮した部品搬送用トレーなどにも多く採用されています。

耐薬品性やガスバリア性にも優れており、長期間使用しても性能劣化が起こりにくい点も、電子機器分野でPETが選ばれる理由の一つです。

真空成形の材料を選ぶ際の注意点

真空成形で使用する材料は、製品の品質やコスト、加工のしやすさに大きく影響します。用途や使用環境を十分に考慮せずに材料を選定すると、成形不良や耐久性不足につながる可能性があります。

そのため、外観性や強度、耐熱性、加工性などの特性を正しく理解したうえで、目的に合った材料を選ぶことが重要です。

◇使用環境に適しているか

真空成形の材料を選定する際は、製品が使用される環境に適しているかを事前に確認することが不可欠です。

必要とされる強度や耐熱性、耐候性、難燃性、成形倍率などの使用条件を明確にし、それに合った材料を選ぶことで、成形後のトラブルを防ぐことができます。

具体的には、PP(ポリプロピレン)は軽量で成形性に優れていますが、低温環境では脆くなり、衝撃に弱くなる傾向があります。

一方、PVC(塩化ビニル)は耐候性や耐薬品性に優れており、屋外用途や化学薬品を扱う現場での使用に適しています。

このように、使用環境を正しく把握することが、材料選定において最も重要なポイントです。

◇成形後加工が可能か

真空成形後のカット、穴あけ、接着といった後加工のしやすさは、材料によって大きく異なります。

例えば、A-PETは透明性が高く、カットや曲げなどの後加工が比較的容易なため、屋内用什器やディスプレイ用途に適しています。ただし、耐熱性は高くないため、高温環境での使用には注意が必要です。

PS(ポリスチレン)は軽量で切削加工がしやすく、ケースや簡易ディスプレイなどに多く使用されています。

PPやPE(ポリエチレン)は耐薬品性・耐水性に優れており、耐候グレードを選択すれば屋外利用も検討できますが、熱収縮率が大きいため、寸法精度には配慮が必要です。

また、PC(ポリカーボネート)は耐衝撃性が非常に高い一方で、加工時に応力が集中するとクラック(ひび割れ)が発生しやすいため、専用工具の使用や慎重な加工が求められます。

◇リサイクルが容易か

真空成形の材料を選ぶ際は、成形性や強度だけでなく、リサイクルのしやすさにも注目することが重要です。

近年では、「成形しやすさ」や「性能」に加えて、環境配慮の観点からリサイクル性が重要な選定基準となっています。

PETGは成形性が高く、リサイクルにも対応しやすい材料として評価されており、環境配慮が求められる製品や持続可能性を重視するプロジェクトで選ばれるケースが増えています。

一方、PCはリサイクル自体は可能ですが、工程が複雑でコストがかかる点が課題です。そのため、リサイクル性よりも、長期使用に耐える高い強度や耐久性が重視される用途で使用される傾向があります。

使用後の回収や再利用までを見据え、製品の目的や環境基準に合った素材選定を行うことが、真空成形における重要な注意点といえます。

材料の変更で課題を解決した事例

製品開発や成形現場では、割れや変形、コスト増加など、さまざまな課題に直面することがあります。こうした問題の多くは、設計や加工条件だけでなく、材料選定が影響しているケースも少なくありません。

使用環境や求められる性能を見直し、材料を適切に変更することで、品質の安定化やコスト削減、生産性向上につながる場合もあります。こちらでは、材料の変更によって課題を解決した具体的な事例を紹介します。

◇割れを回避

自動車業界向けの部品収納箱を製作する際、当初はABS樹脂が使用されていましたが、使用中に割れが発生する問題が生じていました。当初は形状変更による対策が検討されていましたが、調査を進めた結果、割れの主な原因は材料特性にあることが判明します。

ABS樹脂は耐衝撃性に優れる一方で、油分や薬品に対する耐性が高くないという特性があります。対象製品は、重量物の取り扱いや油分の付着がある環境で使用されていたため、材料選定が使用条件に適していなかったことが原因でした。

そこで、耐衝撃性に加えて耐薬品性にも優れたPVC系材料へ変更したところ、形状を変更することなく割れを抑制でき、耐久性は約1.5倍に向上しました。結果として、金型の追加費用をかけることなく、長寿命化とコストダウンを実現しています。

◇擦れを回避

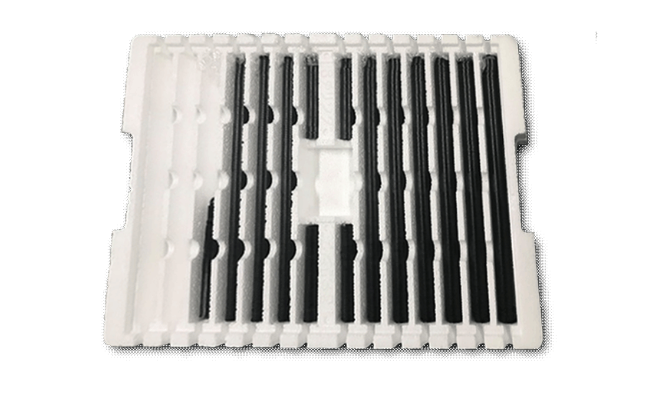

金属部品をEPS(発泡スチロール)製トレーに収納して輸送していた際、振動による擦れで摩耗粉(削れカス)が発生し、品質トラブルにつながっていました。部品とトレー表面がこすれ合うことで異物が発生し、そのままでは出荷基準を満たせない状態でした。

そこで、素材をEPSから耐摩耗性の高いPP製シート(厚み1.0mm)へ変更し、あわせてトレー形状の設計を見直しました。その結果、摩耗粉の発生が大幅に減少し、品質問題を解消できただけでなく、収納効率の改善により入り数も増加しました。

さらに、PPへの材料変更により金型費用も抑えられ、品質面とコスト面の両方でメリットを得ることができました。

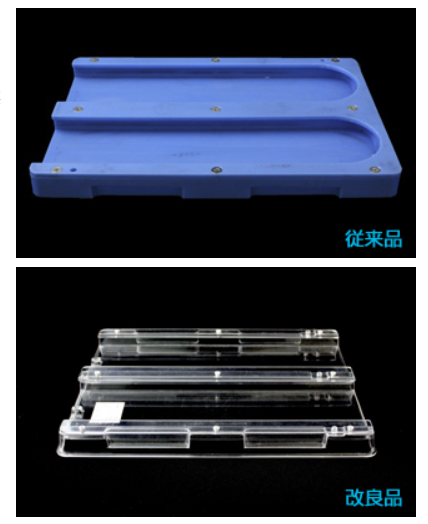

◇軽量化を実現

従来、機械加工によるナイロン樹脂(MCナイロン等)で製作されていたベルトトレーは、「重量が重い」「コストが高い」という課題を抱えていました。そこで、材料をG-PET(厚み2.0mm)の板材へ変更し、加工方法も機械加工から真空成形へ切り替えることを検討しました。

この変更により、製品重量は約1,200gから約290gへと大幅に軽量化され、重量はおよそ4分の1まで削減されました。あわせて、材料費や加工費も大きく低減しています。さらに、トレー構造を最適化することで耐荷重性も向上し、作業性と製品性能の両面で改善が実現しました。

このように、材料の変更と成形方法の見直しを組み合わせることで、軽量化とコスト削減、性能向上を同時に達成できるケースもあります。

【あわせて読みたい】

▼樹脂加工の成功事例4選|品質向上とコスト削減を両立した秘訣

真空成形でおすすめの加工会社3選

真空成形は、精度管理や材料選定、仕上げ技術によって製品品質が大きく左右される加工方法です。用途や求められる性能に応じて適切な加工会社を選ぶことが、コスト削減や量産の安定化、仕上がり品質の向上につながります。

こちらでは、実績・技術力・対応力に優れた真空成形加工会社を3社厳選して紹介します。

◇第一プラスチック株式会社

大阪府八尾市を拠点とする第一プラスチック株式会社は、1974年の設立以来、「あらゆる素材をあらゆる形に」という理念のもと、真空成形・圧空成形・高圧成形などの熱可塑性樹脂加工を手がけてきた専門メーカーです。

最大の特長は、企画・設計・金型製作から成形、印刷、NC加工、検査、出荷までを社内で完結できる一貫生産体制を構築している点にあります。この体制により、外注工程を最小限に抑えつつ、短納期での試作対応や量産時の品質管理を実現しています。

設備面では、最大1,500×2,500mmクラスの成形に対応可能な大型真空成形機を保有している点が特筆されます。この設備力を活かし、自動車内装部品や大型電子機器カバー、看板、アミューズメント機器など、大型かつ外観品質が求められる部品の製造を得意としています。

| 会社名 | 第一プラスチック株式会社 |

| 所在地 | 〒581-0043 大阪府八尾市空港1-133 |

| 電話番号 | 072-949-6686 |

| 公式サイトURL | https://www.daiichiplastic.co.jp/ |