引用元:大成工業株式会社

真空成形は、プラスチックシートを加熱して軟化させ、金型に沿うように吸引して密着させることで形状を作り出す熱成形です。工程の考え方が分かりやすく、設備も大掛かりになりにくいため、初期投資を抑えながら量産体制を組みやすい加工方法として広く利用されています。

また、金型成形でありながら比較的柔軟に形状へ追従しやすく、意匠性が求められる外装カバーのような部品から、薄肉の食品容器・包装トレーまで幅広い用途に対応できます。コストと生産性を両立しやすい点が強みであり、工業製品、医療関連、食品包装、販促資材など、さまざまな分野で採用されている成形方法です。

真空成形の基礎知識を整理

真空成形(真空成型)は、熱可塑性樹脂を対象とする熱成形の中でも、特に現場導入が進んでいる代表的な加工法です。

基本工程はシンプルで、まず板状の樹脂シートを加熱して成形可能な状態まで柔らかくし、金型上にセットします。続いて、金型とシートの間の空気を吸引して真空状態をつくり、シートを型表面へ押し付けるように密着させます。

密着したまま冷却して樹脂を固め、成形品を取り出した後、周囲の不要部をトリミングして仕上げます。

このように、曲面や立体形状でも比較的形状を再現しやすく、卵パックや食品容器、各種トレー、看板、機器の内外装カバーなど、身近な製品にも多数使われています。用途の広さは、真空成形が量産現場で扱いやすい工法であることを示す要素の一つです。

◇真空成形とは何か

真空成形(真空成型)は、熱可塑性樹脂を対象とした熱成形の中でも、特に普及している代表的な加工法です。

工程の流れは明快で、まず板状の樹脂シートを加熱して軟化させ、金型の上にセットします。次に、金型とシートの間の空気を吸引して真空状態を作り、シートを型表面へ密着させます。密着した状態で冷却し、樹脂が固化したら成形品を取り出し、不要部分をトリミングして製品形状へ仕上げます。

この方法は、複雑な曲面や立体形状でも比較的再現しやすく、卵パックや食品容器、トレー、看板、機器の内外装カバーなど、日常生活の中で目にする製品にも多く使われています。用途の幅が広いことは、真空成形が「量産の現場で扱いやすい工法」であることを示す要素の一つです。

◇真空成形に使用される主な樹脂材料

真空成形で用いる材料は、外観、強度、耐熱性、耐薬品性、耐候性など、求める性能条件によって選定します。用途の幅が広い分、材料の選択肢も多く、代表例は次のとおりです。

・ABS / AES

ABSは成形性と強度のバランスに優れ、筐体や工業部品などで幅広く使われます。AESはABS系の中でも耐候性を高めた材料で、屋外用途や外装用途で検討されやすい傾向があります。

・PMMA(アクリル) / PC(ポリカーボネート)

透明感や意匠性を重視する場合はPMMAが候補になります。一方、耐衝撃性や耐熱性が必要となる条件ではPCが有力で、見た目と耐久性のどちらを優先するかで選定方針が分かれます。

・PP(ポリプロピレン)、 / PE(ポリエチレン) / PET(ポリエチレンテレフタレート)

PP・PEは軽量で耐薬品性に優れ、食品・医療分野でも使用されます。PETはリサイクル性の高さから、環境配慮型製品の材料として採用されるケースがあります。

・HIPS(高耐衝撃性ポリスチレン) / PVC(ポリ塩化ビニル)

HIPSはコストパフォーマンスが高く、トレーなどの容器用途で多用されます。PVCは耐候性や難燃性が求められる用途で選ばれることがあり、使用条件との適合を確認しながら選定します。

近年は、単層材料だけに限らず、性能を拡張した複合多層シートや、意匠性を高める印刷済みシートの活用も増えています。成形後に塗装や印刷を追加するのではなく、材料側の工夫で外観品質や機能を確保する流れが強まっている点も、真空成形の適用範囲を広げる背景です。

◇真空成形の基本的な仕組み

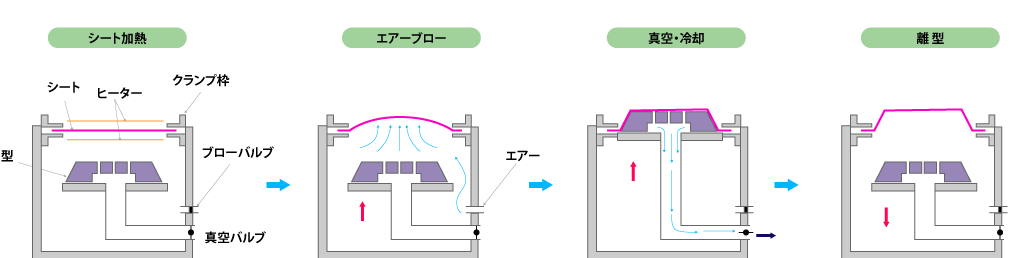

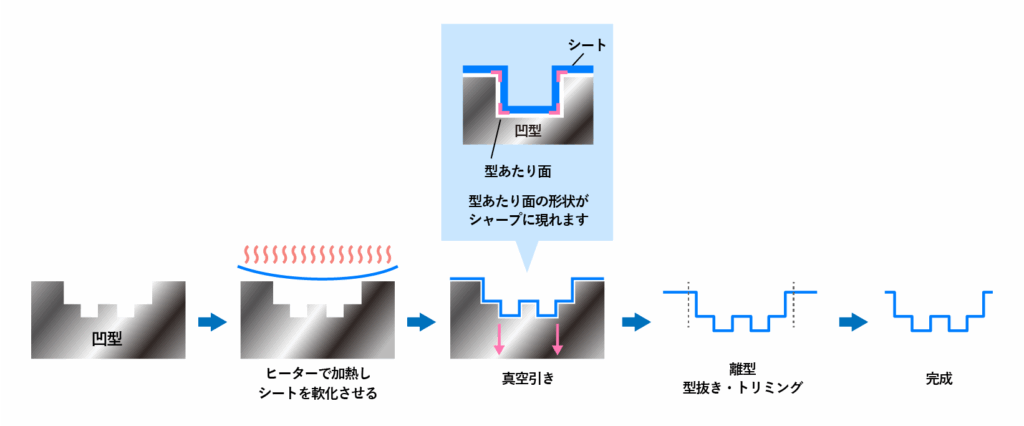

真空成形は、熱可塑性樹脂が持つ「温めると柔らかくなり、冷やすと固まる」性質を利用して形状を作ります。工程は、概ね加熱 → 成形(吸引) → 冷却 → 離型 → トリミングという流れで進行します。

まず、プラスチックシートを加熱して軟化させ、金型へセットします。金型には微細な空気穴が設けられており、そこから空気を吸引して金型とシートの間を真空状態にします。空気が抜けることでシートが金型に追従し、形状が転写されます。

その後、冷却して樹脂を固化させ、金型から取り外した上で、フランジ部などの不要部分をトリミングして製品形状に整えます。加熱ムラや吸引条件のばらつきがあると外観、肉厚、寸法精度へ影響しやすいため、材料特性と成形条件を整合させた管理が重要になります。

◇真空成形に用いられる5つの成形方法

真空成形は同じ名前で呼ばれていても、実務では形状・肉厚・精度要求に応じて手法を使い分けます。代表的な成形方法は以下の5つです。

・ストレート真空成形(凹型)

基本となる方式で、金型に接する面(外面)側の寸法精度を確保しやすい点が特長です。

・ドレープ真空成形(凸型)

凸型へシートを被せる方式で、深絞り形状に対応しやすく、内面の寸法精度が求められる場合に選ばれることがあります。

・プラグアシスト真空成形

補助プラグでシートを押し込みながら吸引することで、偏肉を抑えつつ深い形状も安定して成形しやすくなります。肉厚管理が重要な製品で有効です。

・エアスリップ真空成形

空圧でいったんシートを膨らませてから成形し、材料の流れを整えます。偏肉低減と表面品質の両立を狙う用途で検討されます。

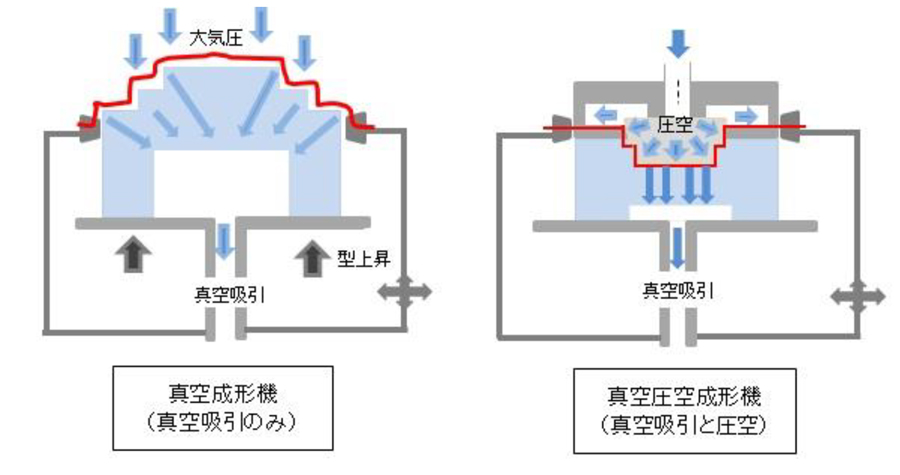

・真空圧空成形

真空吸引に加えて上側から圧縮空気を与え、形状転写性を高める方式です。シャープなエッジや微細な模様など、型の再現性を高めたい場合に適しています。

【あわせて読みたい】

▼2025年版!真空成形技術の詳細ガイド|大型・複雑形状も可能に

ブリッジとは?発生する原因

真空成形で品質を左右する代表的な成形不良の一つが「ブリッジ」です。ブリッジは外観不良に見えるだけでなく、寸法精度の乱れ、肉厚の偏り、後工程の手直し増加、歩留まり悪化にもつながります。発生の仕組みを理解し、形状・条件・治具を総合的に見直す姿勢が欠かせません。

◇ブリッジとは何か

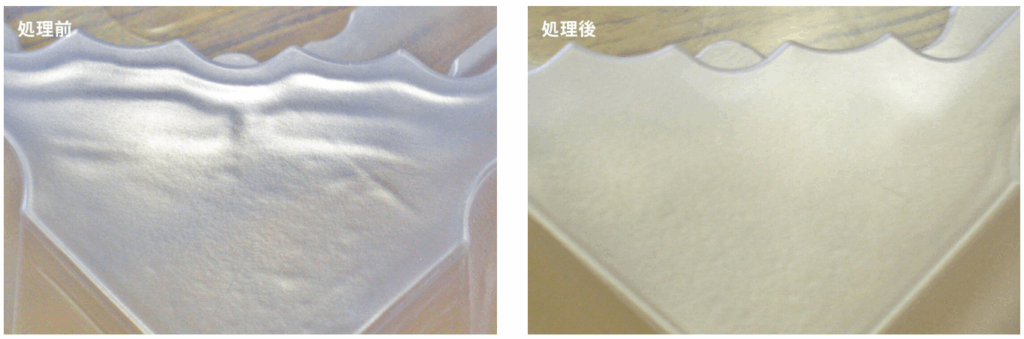

ブリッジとは、軟化したシートが金型の細部まで十分に入り込まず、凸部と凸部の間で渡るように固まってしまう現象です。本来は金型の底まで引き込まれ、形状が転写されるべきところ、シートが中ぶらりんになって密着できないため、金型形状を正しく再現できません。

完成品では「水かき状」や「ひきつり状」に見えることが多く、外観品質を損なう典型的な不良として扱われています。

◇ブリッジができる原因

ブリッジの根本要因は、シートの伸びと張力バランスが局所的に崩れることにあります。特に凸型(雄型)成形では、シートが突き上げられる過程で大きく引き伸ばされ、縦方向には伸び続ける一方、横方向には縮もうとする力が働きます。

このとき、横方向に余った材料が両端から寄り集まり、逃げ場を失った部分で折れや重なりが生じると、ブリッジとして表面化します。

さらに、角部や凸型同士が近接している箇所では伸び率が局所的に大きくなり、張力差が生じやすくなります。張力が高い部分は型へ追従する動きが遅れ、その間に余剰材料が集まってブリッジを誘発します。

加熱不足による柔軟性不足、プラグアシストの不適合、成形条件の不整合なども材料の流れを乱し、ブリッジの発生確率を高める要因になります。

◇ブリッジができやすい形状

ブリッジが起こりやすいのは、次のような特徴を持つ金型です。

・深さがある形状:深部まで均一に材料が伸びにくく、途中で材料が余りやすい

・幅が狭い部位がある形状:材料が狭い箇所へ引き込まれにくく、横方向の余剰が生じやすい

こうした条件では、プラグの併用が効果的です。金型よりやや小さいプラグでシートを先に押し込み、材料の流れを制御することで、肉厚偏りを抑えつつ密着性を高められます。結果として、しわの抑制だけでなく、強度が均一な成形品の実現にもつながります。

ブリッジ対策として用いられるアシストプラグ

アシストプラグは、真空成形におけるブリッジ対策で中心的な役割を担う補助治具です。加熱・軟化したシートが金型へ密着する前に、物理的に押し込むことで材料の流れを整え、しわや水かき状のブリッジ発生を抑えます。

品質安定と歩留まり向上に直結するため、成形条件だけでなくプラグの設計・材質・動作タイミングまで含めて最適化することが重要です。

◇凸型(ドレープフォーミング)におけるアシストプラグ

凸型成形は、金型が当たる内側の寸法精度を確保しやすく、外観性や天面強度を出しやすい方法です。一方で金型が当たらない外側は精度が出にくく、ブリッジ、ダブリ、偏肉などの不良が起こりやすい傾向があります。

そのため、プラグによる材料流動の制御が有効です。プラグのタイミングや形状を工夫し、型と型の間のシートを押し広げることでシワを伸ばし、角部の肉厚を均一化させます。併せて、ブリッジが出にくい製品設計や金型加工を行うことも、安定品質には欠かせません。

◇凹型(ストレートフォーミング)におけるアシストプラグ

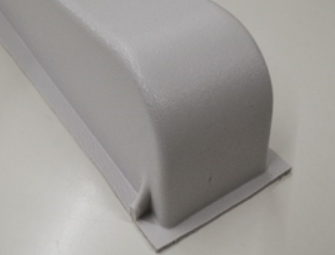

凹型成形は、へこんだ金型へシートを吸引して密着させる方法で、金型が当たる外側の寸法精度が高く、外観形状を正確に再現したい製品に適しています。

一方で深い形状では底部が極端に薄くなる偏肉が課題になりやすく、これが材料不足による密着不良やブリッジにつながることがあります。

対策としては、プラグを凹部へ先行して挿入し、底付近まで材料をあらかじめ引き伸ばすことで、材料を均等に行き渡らせます。狭い箇所の密着性を高め、材料不足によるブリッジ発生リスクを下げる方法として有効です。

◇アシストプラグに使用される主な材料

アシストプラグには、耐熱性、滑り性、断熱性(シートを冷やしすぎない性質)などが求められます。用途やロット、耐久性要求に応じて材料が選ばれます。

・ベニヤ製アシストプラグ

コストが低く加工が容易なため、試作や小ロット生産で使われることが多い材料です。一方で耐久性・強度は高くないため、使用条件や回数に応じた管理が必要になります。

・樹脂製アシストプラグ

ベニヤよりコストは上がりますが、耐久性や安定性に優れ、繰り返し使用しやすい点が特長です。ベークライトなどの樹脂材のほか、加工性に優れたケミカルウッドが採用されることもあります。

・アルミ製アシストプラグ

耐久性が高く、安定した成形条件を維持しやすい材料です。成形品形状そのままではなく、オフセットした簡略形状で設計されることが一般的で、枠板で囲ったボックス形状とし、真空穴・圧空穴の逃がし加工など成形機仕様に合わせた設計が行われます。

【あわせて読みたい】

▼【解決策あり】真空成形の問題点7選|失敗しないための必須知識

真空成形におけるブリッジの具体的な対策方法

ブリッジは外観不良や強度低下に直結するため、発生が確認された段階で早期に対策を講じる必要があります。原因は単一ではなく、材料の伸び方、張力バランス、金型形状、成形条件など複数要因が絡み合います。

そのため、成形条件だけを調整するのではなく、成形方法・金型設計・治具の工夫まで含めた総合的な見直しが重要です。

◇シートの適切な温度管理

ブリッジ抑制の基本は、シート温度の適正化です。加熱温度が低すぎるとシートが十分に軟化せず、金型へ密着しにくくなり、ブリッジや形状の甘さが発生しやすくなります。

一方で、温度が不均一な場合も、部分的な伸びや張力差が生まれ、しわや偏肉の原因になります。単に加熱するだけでなく、シート全体を均一に軟化させることが重要です。ヒーター配置、出力バランス、加熱時間を材料特性や形状に合わせて調整し、追従性を高めることでブリッジ発生を抑制しやすくなります。

◇非製品部へのブロック設置

アシストプラグと温度管理が基本対策となる一方、さらに効果を高める手法として、製品にならない部分へブロックを設ける方法があります。

ブリッジが出やすい箇所の近くに不要部ブロック形状を配置することで、シートの余分なたわみや寄りを分散させ、張力バランスを改善します。その結果、横方向に材料が集まりにくくなり、ブリッジ発生を抑制できます。

製品形状に影響を与えずに対策できる点が特長で、金型設計における実務的なノウハウの一つといえます。ブロックの位置や大きさは、形状や条件に合わせて調整することで安定性が高まります。

◇信頼できる成形業者への依頼が重要

ブリッジ対策は、成形条件の調整だけでなく、金型設計、材料特性、温度管理、治具設計など複数領域の知見が必要です。そのため、経験と実績を持つ成形業者へ依頼することが品質安定の近道になります。

不良率を下げるためには、流動解析や設計段階での配慮、安定した温度管理、適切なプラグ設計などが欠かせません。特に2色成形など複雑な成形では、材料ごとの収縮差を見越した高度なノウハウが要求され、技術差が品質に直結します。

信頼できる業者は、不良率の抑制によるコスト削減や納期安定にも寄与し、製品価値向上につながります。

真空成形で発生しやすいブリッジ以外の成形形状不良

真空成形では、ブリッジ以外にも注意すべき形状不良が存在します。金型形状、加熱条件、材料特性、成形方法の影響を受けて発生し、外観、強度、機能性の低下につながるため、代表例を把握したうえで対策を検討する必要があります。

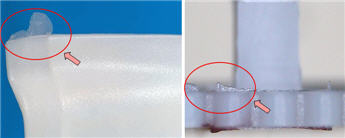

◇ダブり

ダブリは、シートが金型へ十分に密着せず、シート同士が重なったり浮いたりして隙間が生じる不良です。特に凸型成形で発生しやすく、金型が直接当たらない面(外側)では寸法精度が出にくいため、ダブリや偏肉が起こりやすくなります。外観低下だけでなく強度不足にもつながります。

改善には、プラグ形状や押し込みタイミングの最適化、加熱条件(温度、ヒーター配置、型温)の調整による密着性の向上が有効です。

◇偏肉

偏肉は、成形品の厚みが均一にならず、部分的に薄肉・厚肉が生じる不良です。高さのある形状、抜き勾配が小さい製品、角Rが小さい形状ではシートが大きく引き伸ばされ、偏肉が発生しやすくなります。

対策としては、プラグで材料を底面まで送り込む条件調整に加え、Rを大きく取るなど偏肉が起きにくい製品設計が重要です。条件によっては、材料を保持(クランプ)せずに成形する熱プレス成形を検討することで偏肉を抑えられる場合もあります。

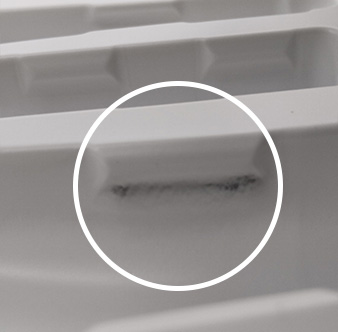

◇バリ

バリは、成形時に樹脂が金型の隙間へ流れ込み、材料がはみ出す不良で、「抜き不良」と呼ばれることもあります。断面が鋭くささくれ立つため、外観品質を損ねるだけでなく安全面でも問題となります。

厚板シートをプレスする条件で発生しやすく、押し出し出力が過剰、型締力不足、樹脂充填量過多などが原因として挙げられます。真空成形でも比較的遭遇しやすい不良の一つです。

◇ウェブ

ウェブは、凸型成形で発生する末広がり状のシワを指す用語で、現象としてはブリッジと同様に、余剰材料が重なり合って生じます。ウェブが発生している状態は「ウェビング」とも表現され、外観不良や寸法精度低下、強度ムラの原因になります。

対策としては、成形条件の最適化やプラグアシストの活用など、材料の流れを制御する方針が有効です。

【あわせて読みたい】

▼樹脂シート成形の技術力が高い会社の選び方|3つのポイントで失敗を防ぐ!

真空成形・圧空成形のおすすめ会社3選

真空成形・圧空成形は、工業部品、家電外装、医療機器、食品関連製品など用途が広い一方、品質安定と量産性の確保には、設備力だけでなく成形ノウハウと実績を持つ加工会社選びが重要になります。

こちらでは、真空成形と圧空成形の双方に対応し、技術力・設備・対応力の面で評価されやすい加工会社を3社紹介します。

◇第一プラスチック株式会社

第一プラスチック株式会社は大阪府八尾市に拠点を置き、1974年の設立以来、プラスチック成形技術を追求してきた総合メーカーです。真空成形・圧空成形・プレス成形に加え、フィルムインサート成形や3次元加飾、機能性フィルムとの複合技術など、多彩な工法に対応しています。

設計、金型製作、成形、後加工、検査まで社内で完結できる一貫生産体制を強みとしており、開発段階から量産まで品質・納期・コストの最適化を図りやすい点が特徴です。

| 会社名 | 第一プラスチック株式会社 |

| 所在地 | 〒581-0043 大阪府八尾市空港1-133 |

| 電話番号 | 072-949-6686 |

| 公式サイトURL | https://www.daiichiplastic.co.jp/ |