圧空成形は、製品のデザイン性や寸法精度を高めながら、比較的低コストで大量生産を行いやすい成形方法として注目されています。

多様な樹脂素材を扱えるうえ、成形時の自由度が高く、さまざまな業界で活用されている点が大きな特徴です。

本記事では、圧空成形の基本的な仕組みから、実際の成功事例・成形事例を取り上げ、その分析を行います。

さらに、高品質かつ低コストを両立するための具体的な実現法にも触れ、どのようにプロセスを組み立てれば効率的に生産を行えるのかを解説します。

圧空成形の利点や注意点をしっかりと把握することで、製造工程の最適化や新たな製品開発のヒントを得ることができるはずです。

自社の製品設計やプロジェクト計画に役立つ情報を満載していますので、ぜひ最後までご覧ください。

圧空成形について

圧空成形とは

圧空成形は、英語でPressure Formingとも呼ばれる樹脂成形技術の一種です。

熱したプラスチック板を型に密着させる際、外側から押し付ける空気圧を利用することで、より細かいディテールを再現する方法を指します。

似た手法として真空成形がありますが、真空成形は内側の空気を抜いて大気圧で押し付けるのに対し、圧空成形では型とプラスチックの間に加圧空気を送り込んで成形する点が異なります。

成形可能な素材はABSやPS、PC、アクリルなど多種多様であり、製品の用途や必要な特性に合わせて選択されます。

圧空成形のメリット

微細な形状の再現性が高い

圧空成形は、加熱して柔らかくした樹脂シートに外側から空気圧をかけ、型に押し当てて成形する方式です。この「外圧による押し付け効果」によって、素材が型の細かな凹凸や深い溝、意匠パターンにまでしっかり追従し、微細な形状を高い精度で複製できます。

真空成形では、吸引力が型の細部まで十分に届かず形状が甘くなることがありますが、圧空成形では外部圧によって追従性が向上するため、形状のシャープさやテクスチャの再現性が大幅に高まります。

この特性は、精密な意匠表現や繊細なデザインが求められる製品、例えばハイエンド家電の外装パネル、医療機器の操作部カバー、ブランド品パッケージ、工業製品の識別加工など、外観品質が設計要件となる分野で大きな価値を発揮します。

製品の強度を確保しやすい

圧空成形では、成形工程中に素材へ加わる圧力が比較的均等であるため、肉厚が均一になりやすく、強度面で安定した製品を作りやすい点が特徴です。樹脂成形における厚みムラは耐久性の低下や破損原因につながりますが、圧空成形ではそのリスクを低減できます。

これにより、繰り返し荷重がかかる部品や、落下・摩耗・衝撃に対する耐性が求められる用途、例えば物流用トレー、精密部品収納ケース、自動車内装部品、医療検査機器の筐体などでも安心して採用できます。

さらに、厚みが均一であることは強度確保だけでなく、寸法変形の抑制にも寄与し、温度変化や経年使用による寸法精度のズレを抑える効果もあります。材料厚の最適化がしやすいため、強度と軽量化の両立が可能になり、輸送効率向上や材料費の削減にもつながります。

多彩なデザイン表現が可能

圧空成形は、平面形状に限らず、深い曲面、複雑な三次元形状、段差構造、曲線と直線の組み合わせなど、幅広い意匠形状に対応できます。単なる成形手法ではなく「デザイン自由度を高める技術」として活用されることも多く、製品の差別化やブランド価値向上に貢献します。

例えば、光沢・マット仕上げ、シボ加工、布調・革調・木目調・金属調など、多彩な質感表現も可能です。型表面の微細加工がそのまま反映されるため、塗装やフィルム貼りを行わずに高い意匠性を付与できます。これは工程削減や環境負荷低減にもつながるメリットです。

近年は、医療設備や美容家電など「機能だけでなく外観品質も求められる市場」が拡大しており、圧空成形は意匠性・触感・形状自由度・機能性を同時に満たす加工方式として採用の場が広がっています。

金型のコストが射出成形に比べて安価

圧空成形に使用する金型は金属製ですが、射出成形用金型のような高い耐圧性や複雑な冷却機構が不要なため、製作コストを比較的低く抑えることができます。初期投資が少なくて済むため、小ロット生産、試作、先行テスト生産などでもコストを抑えながら形状確認が行える点が利点です。

また、設計変更が生じた場合でも金型の修正が比較的行いやすいため、仕様変更の多い製品や市場変化の速い商材にも適しています。金型費は製造判断に大きく影響するため、小~中ロットでも費用対効果を発揮できる圧空成形は、柔軟性の高い量産方式といえます。

製品ライフサイクルが短く、開発スピードが求められる現代において、初期費用を抑えつつ量産を視野に入れたモノづくりを行える点は、圧空成形が採用され続ける大きな理由の一つです。

このように、圧空成形を活用すれば、見た目の品質を高めながら部品点数を削減したり、生産コストを抑えたりできます。

この技術は自動車や家電、医療機器から包装資材、展示什器など、幅広い分野で注目されています。

圧空成形のデメリット

加工に時間を要する

圧空成形は、圧力と熱の制御が非常に重要で、精度の高い成形を行うためには工程を慎重に進める必要があります。このため、真空成形に比べてサイクルタイムが長くなる傾向があります。

シートの加熱工程では均一な温度管理が不可欠で、わずかな温度不足でも追従性や肉厚精度が低下します。逆に過加熱しすぎると形状保持力が弱まり、型抜きや仕上げに影響を及ぼします。加えて、圧力制御・冷却速度・成形温度など複数の要素を精密に調整する必要があり、安定した生産条件を確立するまで試行錯誤が必要となることもあります。

そのため、設備導入直後や新製品の立ち上げ段階では品質が安定するまでに時間を要する場合があります。特に複雑形状や高精度が求められる製品では調整工程が増え、製造リードタイムが長くなる要因となります。

金型の耐久性を高めなければならない

圧空成形では、圧縮空気によって素材が金型に強く押し付けられるため、金型には繰り返し高い負荷がかかります。金型強度が不十分な場合、摩耗や微細変形が早期に生じ、寸法精度の乱れや表面品質の低下につながる可能性があります。

そのため、金型には高い耐久性が求められ、材料選定や表面処理の検討が欠かせません。一般的にはステンレス鋼やアルミニウム合金といった耐久性の高い材料が使用されますが、これらは加工費が比較的高く、必要に応じて熱処理やコーティングといった追加処理が必要になることもあります。

また、長期にわたって使用するには定期的なメンテナンスが必須です。清掃、磨き直し、表面処理の再施工といった保守作業が発生し、これらのランニングコストが積み重なることで製造全体のコストに影響を与える場合があります。

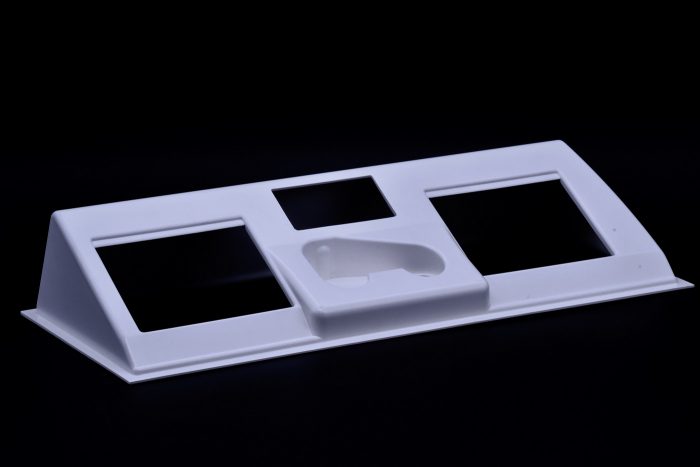

圧空成形の事例5選

ここからは、圧空成形の成功事例・成形事例を5つ紹介します。

それぞれの事例で得られた成果を分析すると、高品質を維持しつつ低コストを実現するための具体的なポイントが見えてきます。

事例1:自動車部品の軽量化を達成

自動車メーカーが内装部品に採用したケースでは、強度が求められる一方で軽量化が必須でした。

従来の射出成形では、金型費や成形サイクルがコスト増につながりやすいという問題がありました。

そこでABS素材を用いた圧空成形を検討したところ、部品全体を一体化しながら複雑な曲面を再現することに成功しました。

結果として、トリム部品を従来より20%軽量化し、生産コストも15%程度削減できたとの報告があります。

このように、自動車業界ではデザイン性と軽量化を両立する手段として、圧空成形が注目されています。

事例2:大型家電パネルの高品質化

家電製造メーカーが、大型テレビや空調機器の外装パネルを圧空成形で製造した事例があります。

大きな面積を持つパネルは、見た目の品質が重視されるため、表面の平滑度や光沢、均一な厚みが課題となりました。

圧空成形では真空成形に比べて型への押し付け力が強いため、表面性状を均一にしやすく、高い意匠性を実現できたという成果が報告されています。

また、射出成形ほど複雑なゲート構造が不要なので、外観がきれいに仕上がります。

最終的には製品クレームが大幅に減り、顧客満足度の向上につながったとされています。

事例3:医療機器カバーの安全性向上

医療機器の外装カバーには、安全性や衛生面での配慮が求められます。

ある医療機器メーカーは、金属製パーツを使うと重量やコストがかさむうえに、エッジ部分の仕上げが難しいという問題を抱えていました。

そこで検討されたのが圧空成形です。

プラスチック素材であれば、エッジのバリが出にくく、容易に角を丸めることができ、安全性を高められます。

さらに、薬品やアルコールにも一定の耐性がある素材を選ぶことで、清潔さを保ちやすくなります。

従来品よりも形状の自由度が高まり、作業者のけがを減らすと同時に、清掃の手間も軽減できたとの報告があります。

事例4:包装用トレイの低コスト生産

食品や部品の梱包に使用される包装用トレイは、コスト削減が常に課題となります。

真空成形で作られることも多いトレイですが、より複雑な形状や仕切りが必要な場合は圧空成形が選択されることがあります。

ある包装資材メーカーは、同じサイズのトレイで仕切りの高さを変えることにより、多種類の商品に対応する汎用性の高い設計を行いました。

この際に圧空成形を採用することで、製品ごとの金型作成を最小限に抑え、材料の無駄も減らすことに成功しました。

結果的に複数の仕切りパターンを一つのラインで生産できるようになり、月間生産数を2倍に増やしながらコストを約10%削減したそうです。

事例5:展示会用ディスプレイ什器の短納期化

圧空成形の導入により、展示会用のディスプレイ什器を短期間で製造した例もあります。

展示会什器は、見た目のデザイン性とブランドロゴなどの再現性が重要です。

また、イベントに合わせて納期が厳しい場合が多いのも特徴です。

ある什器制作会社では圧空成形を活用し、大きな曲面を含むディスプレイを短期間で一体成形し、塗装や印刷を施すことで高度な意匠性と短納期を両立しました。

パーツ点数の削減により組立作業も簡易化され、搬入や設置の手間も減らせたことで、顧客満足度の向上につながっています。

圧空成形における成功のポイント

圧空成形を用いて製品開発を進める際には、以下のポイントを押さえることが成功事例・成形事例を生み出すカギとなります。

最適な設計者と成形業者を選定する

圧空成形品の品質や製造コスト、量産効率は、設計段階で大きく左右されます。そのため、単に設備を保有している企業を選ぶだけでなく、圧空成形に対する深い理解と技術的な強みを持つ設計者・成形業者と連携することが不可欠です。

設計と成形技術の相性が悪いと、品質不良や不必要な肉厚設計によるコスト増、量産時の歩留まり低下などの問題が生じます。反対に、成形条件や材料特性を理解したパートナーと協業すれば、設計段階から量産までのプロセスが最適化され、安定した品質と高い効率を両立できます。

以下では、業者選定時に確認すべきポイントをまとめています。

対応可能な範囲

業者選定の第一歩は、どの成形方式に対応しているかを把握することです。同じプラスチック成形でも、真空成形・圧空成形・射出成形・ブロー成形など方式はさまざまで、対応できる素材・形状・精度にも違いがあります。

圧空成形は、細かな形状再現や意匠性に優れる一方、成形条件や設計思想が真空成形とは大きく異なります。そのため、圧空成形に関する知識やノウハウの不足した業者では、最適な製造条件を導くことが難しく、期待する品質が得られない場合があります。

選定時は以下を確認することが重要です。

- 保有設備(成形機の種類・サイズ・製造範囲)

- 対応できる樹脂(ABS、PC、PET-G、PMMA など)

- 試作〜量産までの対応範囲

- 複雑形状・大型部品への対応実績

- 成形試作・形状検証のサポート体制

特に複雑形状や高精度が求められる製品では、「設備があるか」よりも「設備を使いこなした経験があるか」が重要な判断基準となります。

得意とする成形法

成形業者にも得意分野があり、医療機器の筐体、工業用途の機能部品、意匠パネル、外装パーツなど、重点領域によって品質基準も成形ノウハウも異なります。

また、圧空成形に対応している企業でも、次のような得意分野の差があります。

- 薄肉で繊細な形状の製造に強い

- 厚肉かつ耐久性の高い大型成形品が得意

- エンボス・シボ加工など意匠表現の再現性に優れる

- 医療・精密機器向けの高精度成形に特化

そのため、候補企業へのヒアリングでは、

- 実績例

- 製品サンプル

- 歩留まりデータ

- 品質管理体制

- 過去のトラブル対応

といった情報まで確認することが望まれます。

自社の要求精度・使用環境・生産数量にマッチした技術を持つ企業と協業することで、設計段階から無駄のない仕様検討ができ、成形性・量産性を踏まえた合理的な構造に仕上げることが可能になります。

対応可能な工程

プラスチック成形品は、成形後にさまざまな二次加工が必要になる場合があります。

例として、

- 切削加工(寸法仕上げ、穴あけ、タップ加工)

- インサート・接着・溶着

- 印刷・塗装・コーティング

- 組立・アッセンブリ

などが挙げられます。

しかし、すべてを自社内で完結できる成形業者は多くありません。そこで重要となるのが、

- 二次加工の自社対応範囲

- 外部パートナーとの連携体制

- 工程間での品質管理・受け渡しルールの有無

です。

二次加工まで一貫対応できる企業であれば、工程間調整によるコスト増や品質トラブルのリスクを大きく減らせます。結果として、品質安定・納期短縮・コスト削減といったメリットが得られ、量産時の総合的な最適化につながります。

設計段階からの綿密な打ち合わせ

圧空成形で大切なのは、設計段階で形状や材質、金型の仕様を詳細にすり合わせることです。

成形時の引き込みや素材の収縮を考慮せずに設計してしまうと、意図しない寸法誤差や強度不足が生じます。

圧空成形は真空成形よりも精緻な形状を実現できますが、厚みの偏りを防ぐためにはリブ形状の配置や角部のR処理などの設計的配慮が必要です。

設計者と成形業者が早期から連携し、試作段階でしっかりとフィードバックを取り入れると、不具合を減らして品質を高められます。

最適な素材選定

素材ごとに成形温度や柔軟性、耐衝撃性、耐候性などの特徴が異なります。

ABSなら衝撃強度や剛性がバランス良く、ポリカーボネート(PC)なら透明性や耐熱性が高いなど、それぞれ特性が異なるため、用途に見合った素材を選ぶことが重要です。

特に大型製品や高耐候性が求められる製品では、複数素材を組み合わせたり、表面仕上げを工夫したりすることで、より高度な品質とデザイン性を追求できます。

試作と量産の両立

圧空成形のメリットとして、少量生産から量産まで対応しやすいという点が挙げられます。

まずは小ロットで試作し、デザイン性や寸法精度を検証したうえで量産に移行できるため、余計なリスクを抑えられます。

金型コストも射出成形に比べ安価なため、新規プロジェクトや限定生産品でも導入しやすいのが利点です。

コストと品質のバランスを考慮

大前提として、要求品質を満たしつつ、いかに低コスト化を図るかが企業の課題です。

圧空成形では成形作業そのもののスピードが速い一方、金型の設計やメンテナンスにコストがかかることがあります。

ただし、設計段階でしっかり部品統合を行ったり、表面テクスチャーの仕上げを簡略化したりすることで、総コストを抑えることが可能です。

長期的な視点で、トータル費用を見極めることが成功のポイントと言えるでしょう。

圧空成形で高品質と低コストを両立する方法

上記の成功事例の分析から、圧空成形で高品質と低コストを両立させるためにはいくつかの実現法が導き出せます。

一体成形を活用する

圧空成形の最大の強みの一つは、大型または複雑な形状を一体成形できる点です。

複数の部品をひとつにまとめることで、ネジ止めや接着が不要になる部分を減らし、部品点数を削減します。

その結果、組立工数の低減や材料費の削減が実現できます。

ただし、一体成形にしすぎると金型設計が複雑になるリスクもあるため、最適なバランスを見極めましょう。

材質選定とデザインの見直し

素材選びを最適化し、必要最低限の厚みと補強を施すことで、コストダウンが可能です。

ABSやHIPS(耐衝撃性ポリスチレン)など、汎用性が高く比較的安価な樹脂を使う場合は、強度確保のために要所でリブ構造を取り入れるといった工夫が必要です。

同時に、設計側でも肉抜きやリブ配置を適切に行うことで、厚みムラや変形を防ぎながら軽量化を図り、コストを抑えます。

試作段階のテストを徹底

圧空成形では、量産前に試作品を作り込んで実装テストを行うことで、不良品を減らし、手戻りを最小限に抑えることが重要です。

金型の最終版を作る前に、試作型や3Dプリンタによる簡易型を用いて検証を行い、成形条件やデザイン上の問題点を洗い出すと、量産化の際にスムーズに移行できます。

圧空成形は真空成形よりも細部が再現されるため、試作時から形状再現度をしっかりチェックすることが成功につながります。

塗装工程の削減

圧空成形品では、外観品質の向上を目的に塗装が使用されるケースが多くあります。しかし塗装工程は材料代に加え、塗装設備費、作業人件費、乾燥・検査などの工程負担、VOC対策などの環境対応コストまで含まれ、全体の製造コストを押し上げる要因となります。また工程が増えるほどリードタイムが長くなり、塗装不良による手直しリスクも高まります。

近年は、成形段階で外観品質を確保する「塗装レス設計」が注目されています。

- 成形時の樹脂着色(マスターバッチ使用)

- カイダック材など、カラーラインナップが豊富な素材の採用

- 型側のシボ加工やマット調仕上げを利用して意匠性を付与

といった方法により、塗装を行わずに十分な外観を実現できます。

塗装工程を見直すことで、

- 工程数の削減によるリードタイム短縮

- 塗装不良リスクの低減

- 塗膜剥離・色ムラの防止

- 材料費・設備費用の削減

など多くのメリットが得られます。製品の用途に応じ、設計段階で塗装レス化を検討することは、圧空成形における代表的なコスト削減策といえます。

セット取り(共取り金型)を採用

金型設計の工夫も、圧空成形におけるコスト削減に大きく影響します。なかでも、**複数の部品を1枚のシート上で同時成形する「セット取り金型」**は、費用対効果の高い方法です。

セット取りを行うことで、

- 複数部品を1つの金型で成形でき、金型製作費を削減

- 成形サイクル数が減り、生産効率が向上

- 段取り替えや工程管理が簡略化

- 材料配置の最適化による材料ロスの削減

- 同時成形により寸法精度・外観品質の均一化が実現

といった効果が期待できます。

特に、同一材質の小型部品・複数点取りが可能な製品では、セット取りによるコスト低減効果が非常に大きくなります。

ただし、セット取りが最適な選択とは限りません。

製品サイズ、形状、使用量、用途、求められる精度によっては、あえて単独成形にした方が適切な場合もあります。そのため、

- パーツ配置の最適化

- ゲート位置、真空孔、リブ構造の検討

- 内部応力や厚み分布のバランス

- トリミング加工性

などを含めて、設計段階から成形業者と連携しながら検討することが重要です。

協力パートナーの選定

圧空成形で重要なのは、成形技術だけでなく、設計提案やコスト管理まで総合的にサポートできるパートナーの存在です。

特に関東エリアを中心に、圧空成形や真空成形の設計段階から提案してくれる業者は多く存在します。

経験豊富な業者との協力関係を築き、金型設計や表面処理、後加工までワンストップで対応してもらうことで、プロジェクト全体の効率化と品質向上が期待できます。

同時に、納期やアフターサポートの実績にも注目し、自社のスケジュールに合ったパートナーを選びましょう。

真空成形・圧空成形のおすすめ会社2選

真空成形は金型コストが比較的低く、試作から量産までスピーディーに移行できる加工法です。

とはいえ、「どの会社へ依頼すれば納期・品質・コストのバランスが取れるのか」が悩みどころです。そこで今回は、全国対応で評価の高い2社を厳選しました。

第一プラスチック株式会社

引用元:第一プラスチック公式HP

| 会社名 | 第一プラスチック株式会社 |

| 所在地 | 〒581-0043 大阪府八尾市空港1-133 |

| 電話番号 | 072-949-6686 |

| 公式サイトURL | https://www.daiichiplastic.co.jp/ |

まとめ

圧空成形は、加圧によって樹脂を金型に密着させ、複雑な形状や高い意匠性を再現できる工法としてさまざまな分野で注目されています。

事例として、自動車部品や家電パネル、医療機器カバーなど多岐にわたる成功事例があり、それぞれ軽量化や高品質、低コストを実現している点が印象的です。

圧空成形で成果を上げるためには、設計段階からの連携、素材選定、試作テストの徹底が欠かせません。

また、協力パートナーとして信頼できる成形業者を選ぶことで、納期や品質の両面をスムーズに管理できます。

今後、新たな製品開発やコスト削減を検討している企業は、ぜひ圧空成形を含めた成形方法を再評価してみてください。

しっかりとした準備と技術サポートを得ることで、より高品質かつ低コストな製品を形にできるはずです。

あわせて読みたい関連記事